Többet tudni a repülőgép-alumíniumról?

Egyszer dolgoztam egy kisebb repülőgép-projekten, és rájöttem, mennyire kritikus az alumínium minősége. Olyan problémával szembesültünk, hogy az alkatrészek terhelés alatt megrepedtek. Ez késztetett arra, hogy ezt megosszam.

A repülőgépek alumíniumának szigorú szilárdsági, könnyűségi és biztonsági előírásoknak kell megfelelnie a repülés támogatásához.

Hadd mutassam be a részleteket. Látni fogja, hogyan kapcsolódnak össze a minőségek, a szilárdság, a korrózióállóság és a tesztelés.

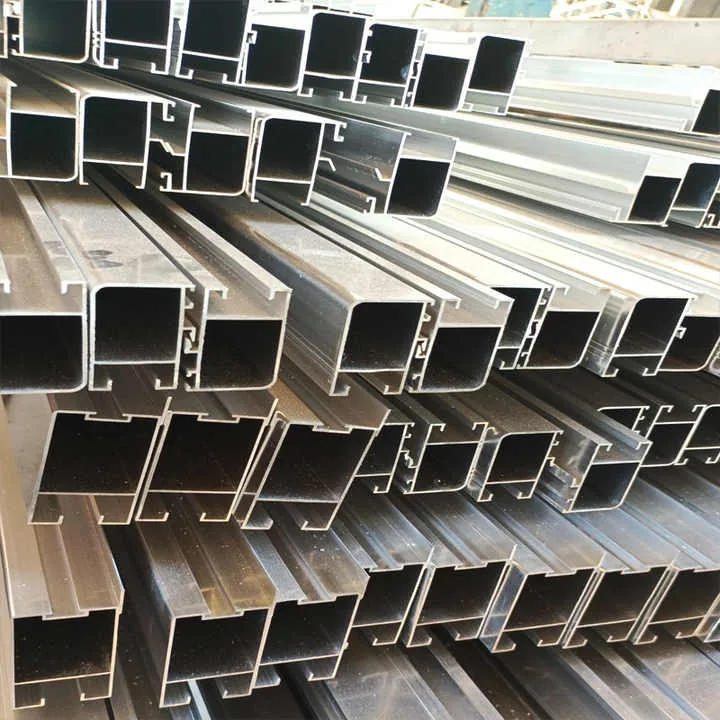

1. Milyen minőségű alumíniumot használnak a repülőgépek extrudálásához?

A repülőgép-alumínium extrudáláshoz speciális, nagy teljesítményű minőségeket használnak. A leggyakoribbak a 2024, 6061 és 7075. Mindegyiknek más-más erősségű és felhasználású keveréke van.

Közönséges repülőgép minőségű alumínium

| Fokozat | Összetétel | Egyértelmű felhasználási esetek |

|---|---|---|

| 2024 | Al?Cu (rézötvözet) | Törzskeretek, szárnygerendák |

| 6061 | Al?Mg?Si (magnézium, szilícium) | Szerkezetek, panelek, extrudálások |

| 7075 | Al?Zn (cinkötvözet) | Nagy igénybevételnek kitett alkatrészek, szerelvények |

2024

A 2024 alumínium a réznek köszönhetően jó fáradásállósággal rendelkezik. Kiválóan alkalmas olyan szerkezeti alkatrészekhez, amelyeknek ismételt terhelést kell kezelniük. De nem olyan korrózióálló, mint néhány más ötvözet. Ezért jó védelemre van szüksége.

6061

A 6061 sokoldalú és könnyebben extrudálható. Jó korrózióállósággal és hegeszthetőséggel rendelkezik. A mérnökök gerendákhoz, tartórudakhoz és panelekhez használják. A feszültségzónákban nem olyan erős, mint a 7075 vagy a 2024, de kiegyensúlyozott.

7075

A 7075 erős és szívós. Az acél egyes részeinek szilárdságával vetekszik, miközben könnyű marad. Láthatjuk futóműtartókban, szárnygerendákban és nagy terhelésű csatlakozókban. Ugyanakkor nehezebb hegeszteni, és érzékeny a korrózióra.

Ez a három minőség a legtöbb repülőgépes extrudálási igényt kielégíti. Mindegyiknek a folyáshatáron, szakítószilárdságon és nyúláson alapuló specifikációi vannak.

Emlékszem, hogy a műhelyben végzett oxidációs vizsgálatok után kézzel kapartam le a felületeket, hogy ellenőrizzem a lyukacsosságot. Apró lyukakat láttam, ahol az ötvözet meggyengült. Ez rávilágított a bevonat és az ötvözet kiválasztásának szükségességére.

Ami elvezet minket ahhoz, hogy hogyan hasonlíthatók össze ezek a fokozatok szilárdság és súly tekintetében.

2. Hogyan viszonyul a repülőgép-alumínium szilárdsága és súlya?

A repülőgép-alumínium célja a nagy szilárdság-súly arány. Ez azt jelenti, hogy erősnek kell lennie, miközben könnyű marad.

Az alumíniumötvözetek az acélhoz közeli szilárdságot biztosítanak közel feleakkora tömeg mellett.

Szilárdság összehasonlító táblázat

| Ötvözet | Szakítószilárdság (MPa) | Sűrűség (g/cm3) | Erősség/sűrűség |

|---|---|---|---|

| 2024-T3 | ~483 | 2.78 | 173.7 |

| 6061-T6 | ~310 | 2.70 | 114.8 |

| 7075-T6 | ~572 | 2.81 | 203.6 |

| A36 acél | ~400 | 7.85 | 51.0 |

Mit jelent ez

- A 7075-T6 a legerősebb a gyakori ötvözetek közül. Sűrűségegységenként körülbelül 204 egységnyi szilárdságot kínál.

- A 2024-T3 még mindig erős és fáradásállóbb.

- A 6061-T6 könnyebben alakítható és hegeszthető, de kevésbé erős.

Ezek az ötvözetek lehetővé teszik a mérnökök számára a repülőgépszerkezetek súlyának csökkentését. A könnyebb alkatrészek kevesebb üzemanyagot igényelnek és javítják a teljesítményt.

Az én projektemben a 6061 helyett 7075 a gerendatartókban 20% súlycsökkentés, de jobb felületkezelésre volt szükség a korróziós aggodalmak miatt.

3. Milyen korrózióállóságra van szükség a repülőgép-alumínium esetében?

A korrózió a repülőgépek alumíniumának legfőbb ellensége. A levegő, a nedvesség, az üzemanyag és a só gyorsan tönkreteheti az alkatrészeket.

A korróziónak való ellenállás érdekében a repülőgép-ipari minőségű alumíniumnak védőbevonatokra és tervezési gyakorlatra van szüksége.

Milyen korróziós veszélyek léteznek?

- Galvanikus korrózió: Ha az alumínium acélhoz vagy rézhez ér, és nedvesség van jelen, az alumínium gyorsabban korrodál.

- Pitting: Apró korróziós foltok képződnek és idővel mély lyukakat falatoznak.

- Repedéskorrózió: A hézagok vagy illesztések csapdába ejtik a nedvességet, és belülről kezdenek el korrodálni.

- Feszültségkorróziós repedések: Feszültség esetén a repedések gyorsabban nőnek korrozív környezetben.

Védelmi stratégiák

-

Bevonatok

- Eloxálás kemény, korrózióálló réteget ad hozzá.

- Alodine (kémiai átalakítás) fokozza az alapozást.

- Alapozó + festék fizikai akadályt képez.

-

Tömítés

- Az illesztések és kötőelemek tömítettek, hogy távol tartsák a vizet.

-

Tervezés

- Kerülje a vízcsapdák kialakulását.

- Tartsa távol egymástól az eltérő fémeket, vagy szigetelje őket.

-

Anyagválasztás

- A 6061 korrózióállóbb, mint a 2024 és a 7075.

- A 7075-ösnek azonban nagyobb a szilárdsága, ezért jobb bevonatot igényel.

Az általam elvégzett tesztek alapján az eloxált 6061 ötször tovább bírta a sós permetet, mint a nyers 7075. De a 7075 még mindig jól teljesített, miután bevonták.

Tartóssági vizsgálatok

A repülőgépek intenzív szabványoknak vannak alávetve.

- Sós permetlé tesztek a tengeri páratartalom reprodukálása.

- Merülési vizsgálatok szimulálja a vízben ülést.

- Ciklikus páratartalom-vizsgálatok ellenőrizze, hogy nem repedezett-e nedves/száraz ciklusok alatt.

Az ötvözet, a bevonat és a kialakítás határozza meg a várható élettartamot.

4. Hogyan tesztelik a repülőgép alumínium extrudálást a biztonság és a tartósság szempontjából?

A repülőgépek alumíniumtípusainak számos próbával kell szembenézniük. Ellenőrzik az alakot, a szilárdságot, a korrózióállóságot és a fáradási viselkedést.

Közös vizsgálati módszerek

1. Szakítóvizsgálat

Ez a szilárdság és a folyáshatárok mérése. A mintát addig nyújtják, amíg el nem törik. Az eredmény az alkatrész alkalmasságát jelzi.

2. Fáradásvizsgálat

Az alkatrészeket a meghibásodásig sokszor hajlítják. A repülőgép-alkatrészek gyakran több millió cikluson mennek keresztül. Ez a teszt azt mutatja, hogy mennyire marad erős az ismételt terhelés alatt.

3. Keménységi teszt

Az olyan módszerek, mint a Rockwell vagy a Brinell, a felületi keménységet mérik. Ellenőrzik, hogy a hőkezelések megfelelőek-e.

4. Korróziós vizsgálat

- A sószóró kamra (ASTM B117) sóködöt permetez.

- A merítési vizsgálatok során a mintákat sóoldatokba merítik.

- A nedvességgel történő hőciklikus ciklizálással a repedésállóságot vizsgálják.

5. Örvényáram/Ultrahangos vizsgálat

Ezek felnyitása nélkül észlelik a rejtett repedéseket vagy üregeket a sajtolt termékeken belül. A biztonság szempontjából kulcsfontosságúak.

6. Méretellenőrzés

Az extrudálásoknak szűk tűréshatárokkal kell rendelkezniük. Mérőműszerek, lézerszkennerek és mérőeszközök biztosítják a helyes alakot és méretet.

7. Hajlítási/ütési vizsgálat

Az alkatrészeket hajlítják vagy préselik az alakíthatóság ellenőrzése és a repedések keresése céljából.

8. A bevonat tapadási vizsgálata

Húzási vagy szalagtesztekkel ellenőrizze, hogy a bevonatok jól tapadnak-e.

Tanúsítási szabványok

A repülőgépipar szigorú szabályokat állít fel:

- AMS: A repülőgépipari anyagspecifikációk meghatározzák az ötvözet tulajdonságait.

- MIL?STD / QQA?65: Katonai minőségi szabványok.

- FAA/EASA: A szabályozó hatóságok jóváhagyást adnak az alkatrészekre és anyagokra.

A műhelyem példája

Egyszer egy tételt visszautasítottak örvényáramú hibák miatt. Láthatatlanok voltak, de a vizsgálat során megtalálták őket. Újraextrudáltuk és kijavítottuk a szerszámokat. Ez idővel 15%-tal csökkentette a selejtet.

Következtetés

A repülőgépes alumínium extrudálás olyan csúcsminőségeket használ, mint a 2024, 6061 és 7075. Ezek nagy szilárdság/tömeg arányt kínálnak, különösen a 7075. A korrózióvédelem kulcsfontosságú - a bevonatok és a kialakítás biztonságban tartják az alkatrészeket. Szigorú tesztelés biztosítja, hogy minden alkatrész megfelel a szakító, fáradási és ellenőrzési szabványoknak.

A repülőgép-alkatrészekkel való munka megtanított arra, hogy milyen fontosak az apró részletek. Ez illeszkedett a Sinoextrud küldetéséhez is: nagy pontosság, erős testreszabás és következetes szállítás a globális ügyfelek számára.

Igaz/hamis kérdések:

A 7075?T6 alumínium jobb szilárdság-tömeg aránnyal rendelkezik, mint a 6061?T6 alumínium.Igaz

A 7075?T6 sűrűségkorrigált szilárdsága ~203, míg a 6061?T6-é 114, így súlyra vetítve erősebb.

A 6061?T6 ötvözet korrózióállóbb, mint a 7075?T6 bevonatok nélküli ötvözet.Igaz

A 6061 magnéziumot és szilíciumot tartalmaz, ami jobb természetes korrózióállóságot biztosít, mint a cinkben gazdag 7075-ös ötvözet.