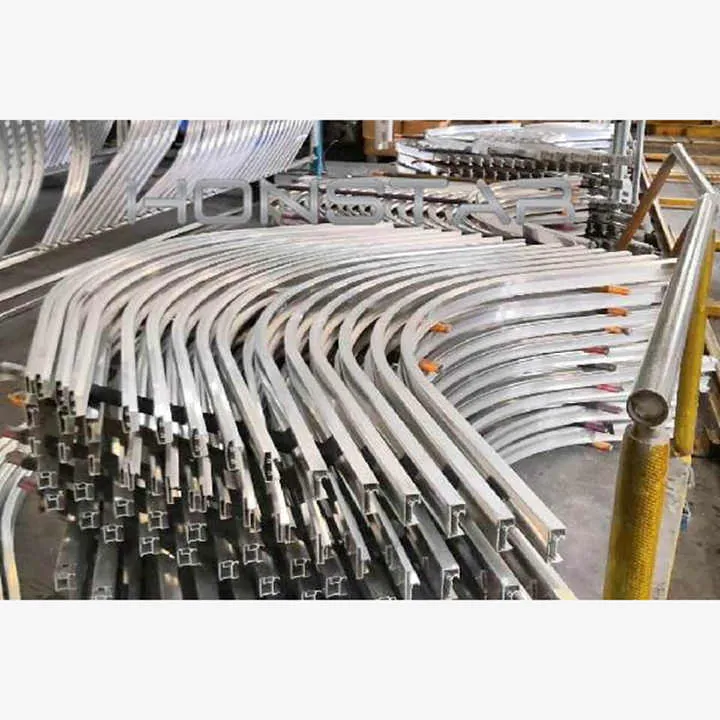

További ismeretek az alumínium extrudálás hajlításról?

Sok projekt bukik meg a rossz hajlítási döntések miatt. A megfelelő technikával azonban a gyenge formatervekből erős, elegáns és funkcionális alkatrészeket lehet készíteni.

Az alumínium extrudálás hajlítása számos iparágban elengedhetetlen, és megértése jobb minőséget, teljesítményt és költséghatékonyságot biztosít.

Akár szerkezeteket, akár alkatrészeket készít, ha tudja, hogyan kell megfelelően hajlítani a sajtolt anyagokat, időt és pénzt takaríthat meg. Fedezzük fel mindazt, amit tudnia kell.

Milyen gyakori hajlítási módszerek vannak az alumínium extrudálásoknál?

Sok mérnök úgy érzi, hogy megrekedt a legjobb hajlítási módszer kiválasztásában. A nem megfelelő használata gyakran vezet repedésekhez vagy pontatlan eredményekhez.

A leggyakoribb alumínium extrudálási hajlítási módszerek közé tartozik a hengerhajlítás, a nyújtóhajlítás, a préshajlítás és a forgóhúzásos hajlítás.

Mindegyik módszer különböző igényeknek felel meg a profil alakja, a hajlítási sugár és a gyártási mennyiség alapján.

1. Tekercshajlítás

Ez egy görgőkből álló görgőkészletet használ a profil fokozatos görbítésére. Nagy sugarú ívekhez és hosszú profilokhoz jó. A hengerhajlítás jól működik vastag falú vagy nagy keresztmetszetű extrudálásoknál, de a szűk hajlításoknál nem elég precíz.

2. Nyújtás hajlítás

Ennél a módszernél a profilt egy szerszám fölé hajlítva nyújtják. Ez csökkenti a gyűrődést és a torzulást. Ideális ablak- és ajtókeretekhez, ahol a konzisztencia kulcsfontosságú.

3. Sajtóhajlítás

Az extrudált anyagot egy szerszámra helyezik, és formába préselik. Gyors és egyszerű, de nem ideális precíziós munkákhoz. Ezt a módszert általában négyzet és téglalap alakú csöveknél használják.

4. Rotációs húzás hajlítás

Ez a legpontosabb módszer, amelyet gyakran alkalmaznak összetett ipari alkalmazásokban. A profilt egy szerszám köré szorítják és húzzák, ami szoros és tiszta hajlításokat tesz lehetővé kisebb deformációval.

Íme egy gyors összehasonlító táblázat:

| Hajlítási módszer | Legjobb | Precíziós | Megfelelő sugár |

|---|---|---|---|

| Tekercs hajlítás | Nagy, lendületes ívek | Közepes | Nagy |

| Stretch hajlítás | Egységes görbék az építészet számára | Magas | Közepes és nagy |

| Sajtóhajlítás | Gyors, egyszerű hajlítások | Alacsony | Közepes |

| Rotációs húzás hajlítás | Szoros kanyarok és nagyfokú konzisztencia | Nagyon magas | Kis |

A hengerhajlítás a legjobb a kis sugarú precíziós hajlításokhoz.Hamis

A hengerhajlítás jobb a nagy sugarú íveknél, és nem elég precíz.

A forgódugattyús hajlítás biztosítja a legpontosabb hajlításokat az alumíniumprofilok esetében.Igaz

Ez a módszer szoros, tiszta és pontos hajlításokat eredményez minimális torzítással.

Mely alumíniumötvözetek a legjobbak a profilok hajlításához?

A rossz ötvözet kiválasztása repedésekhez, egyenetlen kanyarokhoz és többletköltségekhez vezet. Nem minden alumíniumtípus hajlik egyformán.

Az 5xxx és 6xxx sorozatú ötvözetek szilárdságuk és alakíthatóságuk miatt általában a legjobbak hajlításra.

Az ötvözetek eltérőek abban, hogy mennyire jól hajlanak. A kulcs az edzettségük (keménységük) és a kémiai összetételük ismerete.

Legjobb hajlító alumínium ötvözetek

Íme néhány népszerű választás:

- 6061-T6: Erős és korrózióálló. Hőkezelésre van szüksége a jó hajlításhoz.

- 6063-T5: Lágyabb és könnyebben hajlítható, ideális építészeti felhasználásra.

- 5052-H32: Kiváló alakíthatóság és korrózióállóság. Kiválóan alkalmas tengeri és autóipari alkatrészekhez.

Mitől lesz egy ötvözet hajlítható?

Számos tényező befolyásolja, hogy az alumínium mennyire jól hajlik:

- Duktilitás: A lágyabb hőfokon (T4 vagy T5) könnyebben hajlanak, mint a keményebbek (T6).

- Szemcseszerkezet: A finomabb szemcsék csökkentik a repedés kockázatát.

- Falvastagság: A vékonyabb részek könnyebben hajlíthatók, de gyűrődhetnek.

Íme egy egyszerű összehasonlító táblázat:

| Ötvözet | Temper | Hajlítási könnyedség | Alkalmazások |

|---|---|---|---|

| 6061 | T6 | Mérsékelt | Szerkezeti, repülőgépipar |

| 6063 | T5 | Magas | Építészet, keretezés |

| 5052 | H32 | Nagyon magas | Autóipar, tengerészet |

A 6061-T6 a legkönnyebben hajlítható ötvözet előkészítés nélkül.Hamis

A 6061-T6 erős, de kevésbé képlékeny. Hajlítás előtt lágyítást igényel.

Az 5052-H32 kiválóan alkalmas hajlításra nagy alakíthatósága miatt.Igaz

Az 5052-H32 ötvözi a képlékenységet és a korrózióállóságot, így ideális a hajlításhoz.

Hogyan tervezzünk extrudálást az optimális hajlítás érdekében?

A rossz extrudálás kialakítása olyan hajlítási hibákat okozhat, mint a gyűrődés vagy a repedés. Néhány tippel azonban megelőzhetjük ezeket a hibákat.

Az optimális hajlításhoz szükséges extrudált termékek tervezéséhez használjon egyenletes falvastagságot, kerülje az éles sarkokat, és válasszon hajlításbarát profilokat.

Főbb tervezési tippek

1. Egységes falvastagság használata

A következetlen vastagság egyenetlen feszültséghez vezet. Az egyenletes falak kiszámíthatóbban hajlanak.

2. Kerülje az éles sarkokat

Az éles belső sarkok növelik a feszültséget és repedéseket okoznak. Használjon inkább nagyvonalú sugarakat.

3. Üreges szakaszok minimalizálása

Az üreges formákat nehezebb hajlítani. Ha szükséges, használjon belső támasztékokat a hajlítás során.

4. Válassza a szimmetrikus profilokat

A szimmetrikus kialakítás egyenletesen osztja el a feszültséget. Az aszimmetrikus profilok egyenetlenül hajlanak.

Valós világbeli példa

Egyszer segítettünk egy ügyfelünknek egy összetett, 3 falvastagságú extrudált termék újratervezésében. Az egységes falra való egyszerűsítés és a sarokrádiuszok hozzáadása után a profil tökéletesen meghajlott a forgóhúzásos hajlítás segítségével.

A legjobb gyakorlatok összefoglalása

| Tervezési elem | Ajánlás |

|---|---|

| Falvastagság | Egységes |

| Sarkok | Nagy sugarak használata |

| Profil alakja | Tartsa szimmetrikusan |

| Üreges szelvények | Kerülje vagy támogassa belsőleg |

Az éles sarkokkal rendelkező extrudálások könnyebben elhajlanak, mint a lekerekítettek.Hamis

Az éles sarkok a hajlítás során feszültségkoncentrációt és repedést okoznak.

Az egyenletes falvastagsággal történő tervezés javítja a hajlítás minőségét.Igaz

Az egyenletes vastagság segíti a feszültség egyenletes eloszlását a hajlítási folyamat során.

Milyen tényezők befolyásolják a hajlítási sugarat és a minőséget?

A hajlítás még a megfelelő ötvözet és kialakítás esetén is meghibásodhat. Ez azért van, mert sok rejtett tényező befolyásolja a hajlítást.

A hajlítási sugarat és a minőséget befolyásoló legfontosabb tényezők közé tartozik a profil vastagsága, a hajlítási módszer, az ötvözet típusa és a szerszám pontossága.

1. Minimális hajlítási sugár

Minden ötvözetnek és temperálásnak van egy biztonságos határértéke. Az alá szorítás repedéshez vezet. Például a 6063-T5 szorosabban hajlik, mint a 6061-T6.

2. Falvastagság

A vékonyabb falaknál fennáll a meghajlás vagy a gyűrődés veszélye. A vastagabb szakaszok ellenállnak a torzulásnak, de nagyobb erőt igényelnek.

3. Szemcse iránya

A szemcsékkel ellentétes hajlítás repedéseket okozhat. Mindig ellenőrizze az extrudálás irányát.

4. Szerszámok állapota

Az elhasználódott vagy piszkos szerszámok súrlódást és nyomokat okoznak. Használjon tiszta, polírozott szerszámokat a felület védelme érdekében.

5. Üzemeltetői készség

A tapasztalt kezelők a hibák elkerülése érdekében beállítják a nyomást, a sebességet és a támasztást. Szerepük kulcsfontosságú, különösen az egyedi hajlításoknál.

Gyakorlati asztal: Hajlítási sugár útmutató: Hajlítási sugár útmutató

| Ötvözet | Temper | Min. Sugár (vastagságszoros) |

|---|---|---|

| 6061 | T6 | 3-4x |

| 6063 | T5 | 2-3x |

| 5052 | H32 | 1-2x |

A falvastagság nem befolyásolja a hajlítási sugarakra vonatkozó követelményeket.Hamis

A vastagabb vagy vékonyabb falak befolyásolják, hogy mennyire szoros hajlítás végezhető el sérülés nélkül.

A szerszámkészlet és a kezelő készsége egyaránt befolyásolja a hajlítás minőségét.Igaz

A jó szerszámozás és a szakképzett kezelés biztosítja a tiszta, pontos hajlításokat, kisebb sérülésveszéllyel.

Következtetés

Az alumínium extrudálás hajlítás egyszerre művészet és tudomány. A megfelelő módszer, ötvözet és kialakítás kiválasztása drámaian javíthatja az eredményeket. Kerülje el a gyakori hibákat, és a hajlítások tisztábbak, erősebbek és költséghatékonyabbak lesznek.