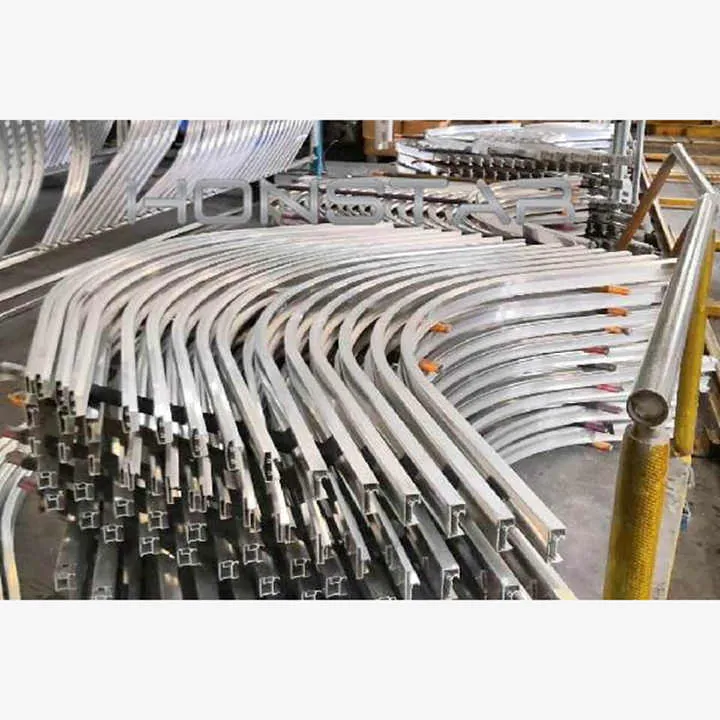

Hanki lisää tietoa alumiini suulakepuristus taivutus?

Monet hankkeet epäonnistuvat huonojen taivutusvalintojen vuoksi. Oikea tekniikka voi kuitenkin muuttaa heikot mallit vahvoiksi, tyylikkäiksi ja toimiviksi osiksi.

Alumiinin suulakepuristussärmäys on tärkeää monilla teollisuudenaloilla, ja sen ymmärtäminen takaa paremman laadun, suorituskyvyn ja kustannustehokkuuden.

Olipa kyse sitten rakenteiden tai osien valmistuksesta, osaat taivuttaa puristepuristeita oikein, mikä säästää aikaa ja rahaa. Tutustutaan kaikkeen, mitä sinun on tiedettävä.

Mitkä ovat yleisiä alumiinipuristettujen kappaleiden taivutusmenetelmiä?

Monet insinöörit tuntevat olevansa jumissa parhaan taivutusmenetelmän valinnassa. Väärän menetelmän käyttäminen johtaa usein säröilyyn tai epätarkkoihin tuloksiin.

Yleisimpiä alumiinipuristimen taivutusmenetelmiä ovat rullataivutus, venytystaivutus, puristetaivutus ja pyörivän vedon taivutus.

Kukin menetelmä sopii erilaisiin tarpeisiin profiilin muodon, taivutussäteen ja tuotantomäärän perusteella.

1. Rullan taivutus

Tässä käytetään rullia, jotka kaartavat profiilin asteittain. Se on hyvä suurisäteisille kaarille ja pitkille profiileille. Rullataivutus toimii hyvin paksuseinäisten tai suurikokoisten profiilien kanssa, mutta tarkkuus ei riitä tiukkoihin taivutuksiin.

2. Venytys Taivutus

Tässä menetelmässä profiili venytetään taivutettuna muotin yli. Se vähentää rypistymistä ja vääristymistä. Se sopii erinomaisesti ikkunoiden ja ovien kehyksiin, joissa yhdenmukaisuus on avainasemassa.

3. Paina taivutus

Puristekappale asetetaan muotin päälle ja puristetaan muotoonsa. Se on nopeaa ja yksinkertaista, mutta se ei ole ihanteellista tarkkuutta vaativaan työhön. Tätä menetelmää käytetään yleisesti neliön ja suorakaiteen muotoisille putkille.

4. Rotary Draw taivutus

Tämä on tarkin menetelmä, jota käytetään usein monimutkaisissa teollisissa sovelluksissa. Profiili puristetaan ja vedetään muotin ympärille, mikä mahdollistaa tiukat ja puhtaat taivutukset pienemmällä muodonmuutoksella.

Tässä on nopea vertailutaulukko:

| Taivutusmenetelmä | Paras | Tarkkuus | Sopiva säde |

|---|---|---|---|

| Rullan taivutus | Suuret, huikeat kaaret | Medium | Suuri |

| Venytys Taivutus | Yhtenäiset käyrät arkkitehtuuria varten | Korkea | Keskikokoinen tai suuri |

| Paina taivutus | Nopeat, yksinkertaiset taivutukset | Matala | Medium |

| Rotary Draw taivutus | Tiiviit mutkat ja korkea johdonmukaisuus | Erittäin korkea | Pieni |

Rullataivutus sopii parhaiten pienisäteisiin tarkkuustaivutuksiin.False

Rullataivutus soveltuu paremmin suurisäteisiin kaariin, mutta siinä ei ole tiukkoja tarkkuusvaatimuksia.

Pyörivällä vetotaivutuksella saadaan alumiiniprofiileille tarkimmat taivutukset.Totta

Tällä menetelmällä saadaan aikaan tiukkoja, puhtaita ja tarkkoja taivutuksia minimaalisella vääristymällä.

Mitkä alumiiniseokset ovat parhaita profiilien taivuttamiseen?

Väärän metalliseoksen valinta johtaa halkeamiin, epätasaisiin mutkiin ja lisäkustannuksiin. Kaikki alumiinityypit eivät taivu samalla tavalla.

5xxx- ja 6xxx-sarjan seokset ovat yleensä parhaita taivutettaviksi lujuutensa ja sitkeytensä vuoksi.

Seokset vaihtelevat sen suhteen, miten hyvin ne taipuvat. Tärkeintä on tuntea niiden kovuus (kovuus) ja kemiallinen koostumus.

Paras-taivutus alumiiniseokset

Tässä on muutamia suosittuja vaihtoehtoja:

- 6061-T6: Vahva ja korroosionkestävä. Tarvitsee lämpökäsittelyn taivuttaakseen hyvin.

- 6063-T5: Pehmeämpi ja helpompi taivuttaa, ihanteellinen arkkitehtuurikäyttöön.

- 5052-H32: Erinomainen sitkeys ja korroosionkestävyys. Soveltuu erinomaisesti merenkulun ja autoteollisuuden osiin.

Mikä tekee seoksesta taipuisan?

Useat tekijät vaikuttavat siihen, miten hyvin alumiini taipuu:

- Muodostuvuus: Pehmeämmät temperit (T4 tai T5) taipuvat helpommin kuin kovemmat (T6).

- Rakeiden rakenne: Hienommat rakeet vähentävät halkeiluriskiä.

- Seinämän paksuus: Ohuempia osia on helpompi taivuttaa, mutta ne voivat rypistyä.

Tässä on yksinkertainen vertailutaulukko:

| Metalliseos | Temper | Taivutuksen helppous | Sovellukset |

|---|---|---|---|

| 6061 | T6 | Kohtalainen | Rakenteet, ilmailu- ja avaruusala |

| 6063 | T5 | Korkea | Arkkitehtuuri, kehystäminen |

| 5052 | H32 | Erittäin korkea | Autoteollisuus, merenkulku |

6061-T6 on seos, jota on helpointa taivuttaa ilman valmistelua.False

6061-T6 on vahvaa mutta vähemmän sitkeää. Se vaatii hehkutusta ennen taivutusta.

5052-H32 soveltuu erinomaisesti taivutettavaksi suuren sitkeytensä ansiosta.Totta

5052-H32:ssa yhdistyvät sitkeys ja korroosionkestävyys, joten se on ihanteellinen taivutettavaksi.

Miten suunnitella suulakepuristus optimaalista taivutusta varten?

Huono suulakepuristussuunnittelu voi aiheuttaa taivutusvirheitä, kuten rypistymistä tai halkeilua. Muutamalla vinkillä voimme kuitenkin estää nämä viat.

Jos haluat suunnitella suulakepuristeita optimaalista taivutusta varten, käytä johdonmukaista seinämän paksuutta, vältä teräviä kulmia ja valitse taivutusystävälliset profiilit.

Tärkeimmät suunnitteluvinkit

1. Käytä yhtenäistä seinämän paksuutta

Epäyhtenäinen paksuus johtaa epätasaiseen rasitukseen. Yhtenäiset seinämät taipuvat ennustettavammin.

2. Vältä teräviä kulmia

Terävät sisäkulmat lisäävät jännitystä ja aiheuttavat halkeamia. Käytä sen sijaan reiluja säteitä.

3. Onttojen osien minimointi

Onttoja muotoja on vaikeampi taivuttaa. Käytä tarvittaessa sisäisiä tukia taivutuksen aikana.

4. Valitse Symmetriset profiilit

Symmetriset mallit jakavat rasituksen tasaisesti. Epäsymmetriset profiilit taipuvat epätasaisesti.

Todellisen maailman esimerkki

Autoimme kerran asiakasta suunnittelemaan uudelleen monimutkaisen suulakepuristimen, jossa oli 3 seinämänpaksuutta. Kun profiili oli yksinkertaistettu yhtenäiseksi seinämäksi ja lisätty kulmasäteitä, se taivutettiin täydellisesti käyttämällä pyörivää vetotaivutusta.

Yhteenveto parhaista käytännöistä

| Suunnitteluelementti | Suositus |

|---|---|

| Seinämän paksuus | Yhtenäinen |

| Kulmat | Käytä suuria säteitä |

| Profiilin muoto | Pidä se symmetrisenä |

| Onttoja profiileja | Vältä tai tue sisäisesti |

Teräväkulmaiset puristeet taipuvat helpommin kuin pyöristetyt.False

Terävät kulmat aiheuttavat jännityskeskittymiä ja halkeilua taivutuksen aikana.

Tasaisen seinämänpaksuuden suunnittelu parantaa taivutuksen laatua.Totta

Tasainen paksuus auttaa jännityksen jakautumista tasaisesti taivutusprosessin aikana.

Mitkä tekijät vaikuttavat taivutussäteeseen ja laatuun?

Taivutus voi silti epäonnistua, vaikka seos ja rakenne olisivatkin oikeanlaisia. Tämä johtuu siitä, että taivutukseen vaikuttavat monet piilotetut tekijät.

Keskeisiä taivutussäteeseen ja laatuun vaikuttavia tekijöitä ovat profiilin paksuus, taivutusmenetelmä, seoksen tyyppi ja työkalujen tarkkuus.

1. Pienin taivutussäde

Jokaisella metalliseoksella ja karkaisulla on oma turvallinen raja-arvonsa. Sen alittaminen johtaa halkeiluun. Esimerkiksi 6063-T5 voi taipua tiukemmin kuin 6061-T6.

2. Seinämän paksuus

Ohuemmat seinät ovat vaarassa vääntyä tai rypistyä. Paksummat osat kestävät vääntymistä, mutta tarvitsevat enemmän voimaa.

3. Jyvän suunta

Taivuttaminen voi aiheuttaa halkeamia. Tarkista aina puristussuunta.

4. Työkalujen kunto

Kuluneet tai likaiset suulat aiheuttavat kitkaa ja jälkiä. Käytä puhtaita, kiillotettuja työkaluja pinnan suojaamiseksi.

5. Käyttäjän taito

Kokeneet käyttäjät säätävät painetta, nopeutta ja tukea vikojen välttämiseksi. Heidän roolinsa on ratkaisevan tärkeä erityisesti räätälöidyissä taivutuksissa.

Käytännöllinen pöytä: Taivutussäteen opas

| Metalliseos | Temper | Min. Säde (kertaa paksuus) |

|---|---|---|

| 6061 | T6 | 3-4x |

| 6063 | T5 | 2-3x |

| 5052 | H32 | 1-2x |

Seinämän paksuus ei vaikuta taivutussäteen vaatimuksiin.False

Paksummat tai ohuemmat seinämät vaikuttavat siihen, kuinka tiukan mutkan voi tehdä ilman vaurioita.

Työkalut ja käyttäjän taito vaikuttavat molemmat taivutuksen laatuun.Totta

Hyvät työkalut ja ammattitaitoinen käyttö takaavat puhtaat ja tarkat taivutukset, joissa vaurioriski on pienempi.

Päätelmä

Alumiinipursotuksen taivutus on sekä taidetta että tiedettä. Oikean menetelmän, seoksen ja suunnittelun valinta voi parantaa tuloksia huomattavasti. Vältä yleisiä virheitä, niin taivutuksistasi tulee puhtaampia, vahvempia ja kustannustehokkaampia.