Laadunvarmistus alumiiniprofiilien tuotannossa

Alumiiniprofiilien valmistuksen kilpaillussa maailmassa laadun varmistaminen on menestyksen kannalta ensiarvoisen tärkeää. Mutta mitä laadunvarmistus todella tarkoittaa tällä alalla?

Alumiiniprofiilien valmistuksen laadunvarmistukseen kuuluu laadun seuranta, tarkastus ja parantaminen jokaisessa valmistusvaiheessa. Sillä varmistetaan, että alumiinituotteet täyttävät tietyt standardit raaka-aineen tarkastuksesta lopulliseen toimitukseen, jolloin riskit minimoidaan ja varmistetaan yhdenmukaisuus.

Laadunvarmistuksen perusteiden ymmärtäminen tarjoaa vankan perustan, mutta syventyminen prosesseihin ja standardeihin paljastaa monimutkaisia yksityiskohtia, jotka voivat vaikuttaa merkittävästi tuotantotuloksiin. Lue lisää ja tutustu ratkaiseviin vaiheisiin, testausmenetelmiin ja kansainvälisiin standardeihin, jotka määrittelevät laadun alumiiniprofiilien valmistuksessa.

Laadunvarmistus vähentää jätettä alumiinin tuotannossa.Totta

Laadunvarmistusprosessien käyttöönotto auttaa havaitsemaan virheet varhaisessa vaiheessa, mikä vähentää hukkaa.

Alumiiniprofiilin laatu arvioidaan yksinomaan toimituksen lopputarkastusten perusteella.False

Laatua arvioidaan koko tuotannon ajan, ei vain lopputoimituksen yhteydessä.

Miten raaka-aineiden tarkastus vaikuttaa tuotteen laatuun?

Oletko koskaan miettinyt, miten raaka-aineiden laatu vaikuttaa lopputuotteeseen? Raaka-aineiden tarkastaminen on ensimmäinen askel tuotteen erinomaisen laadun varmistamisessa. Se on kriittinen prosessi, joka luo perustan valmistuksen menestykselle.

Raaka-aineiden tarkastus vaikuttaa tuotteiden laatuun varmistamalla, että materiaalit täyttävät määritellyt standardit ennen tuotannon aloittamista. Varhaisvaiheen todentaminen ehkäisee virheitä, parantaa luotettavuutta ja ylläpitää johdonmukaisuutta koko tuotantosyklin ajan.

Raaka-aineiden tarkastuksen merkitys

Tarkastamalla raaka-aineet heti alussa valmistajat voivat varmistaa, että komponentit täyttävät vaaditut eritelmät. Esimerkiksi alumiiniprofiilien valmistus1, kunkin metalliseoksen on noudatettava tiettyjä kemiallisia ja fysikaalisia standardeja. Tämä vaihe on ratkaisevan tärkeä mahdollisten ongelmien välttämiseksi myöhemmin valmistusprosessissa.

Raaka-aineiden tarkastuksen keskeiset osatekijät

-

Materiaalitodistukset:

- Asiakirjat, kuten materiaalitestitodistukset (MTC) todentaa raaka-aineiden ominaisuudet. Nämä todistukset ovat elintärkeitä suunnitteluvaatimusten noudattamisen todentamisessa.

-

Fysikaalinen ja kemiallinen analyysi:

- Fysikaalisten ominaisuuksien (esim. vetolujuus, kovuus) ja kemiallisten koostumusten pysyminen määritellyissä rajoissa on olennaisen tärkeää tuotteen eheyden säilyttämiseksi.

| Kiinteistö | Kuvaus | Esimerkki |

|---|---|---|

| Kemiallinen koostumus | Tarkistaa materiaalielementit | Alumiini, jonka puhtausaste on 99% |

| Vetolujuus | Mittaa jännityksen kestävyyttä | 300 MPa rakenteelliseen käyttöön |

Tiukan tarkastuksen edut

Perusteellinen raaka-ainetarkastus vähentää vaatimustenvastaisten materiaalien aiheuttamia tuotantoviiveitä. Havaitsemalla nämä poikkeamat varhaisessa vaiheessa valmistajat voivat estää kalliin jälkityön tai viallisen tuotteen romuttamisen. Tämä on erityisen tärkeää esimerkiksi seuraavilla teollisuudenaloilla auto- ja ilmailuteollisuus2.

Raaka-aineiden tarkastuksen haasteet

Hyödyistään huolimatta raaka-aineiden tarkastukseen liittyy haasteita, kuten:

-

Kustannusvaikutukset:

- Vaikka kattavat tarkastukset ovat elintärkeitä, ne voivat olla resursseja vieviä. Kustannusten ja vaaditun tarkastuksen syvyyden tasapainottaminen on merkittävä näkökohta.

-

Teknologiset edistysaskeleet:

- Uusien tekniikoiden ja tarkastusmenetelmien mukana pysyminen on välttämätöntä. Kehittyneiden työkalujen, kuten spektrometrien, käyttöönotto voi parantaa tarkkuutta, mutta se edellyttää investointeja.

Toimittajasuhteiden hyödyntäminen

Vahvojen toimittajasuhteiden luominen voi sujuvoittaa tarkastusprosessia. Luotettavat toimittajat toimittavat usein valmiiksi tarkastettuja materiaaleja, mikä vähentää tarvetta laajoihin tarkastuksiin paikan päällä. Tämä yhteistyö edistää tehokkuutta ja luottamusta toimitusketjuun.

Jos haluat tutkia tarkemmin, miten nämä käytännöt vaikuttavat laatuun, harkitse seuraavien asioiden tarkastelua toimitusketjukumppanuudet3. Tällaiset näkemykset paljastavat, miten strateginen yhteistyö parantaa tuotteiden laatua ja toiminnan tehokkuutta.

Materiaalitestaustodistuksilla todennetaan raaka-aineen ominaisuudet.Totta

MTC:t todentavat raaka-aineiden ominaisuudet ja varmistavat, että ne ovat eritelmien mukaisia.

Raaka-aineen tarkastuksella voidaan poistaa kaikki tuotannon viivästykset.False

Vaikka se vähentää viivästyksiä, tuotannon aikana voi silti ilmetä odottamattomia ongelmia.

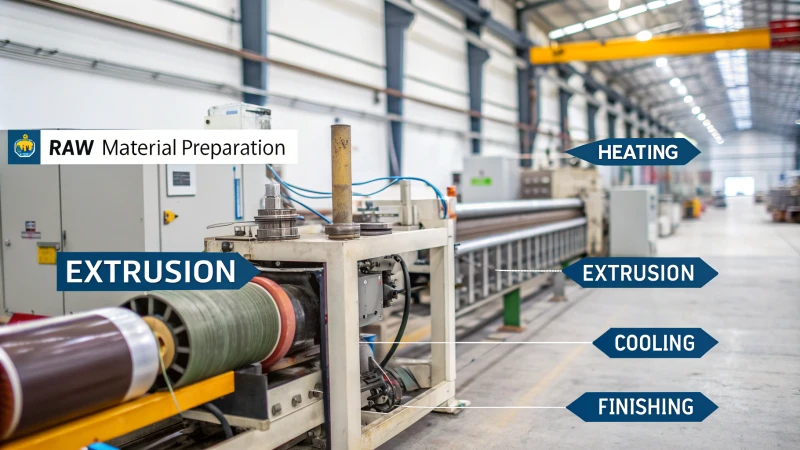

Mitkä ovat ekstruusioprosessin kriittiset vaiheet?

Ekstruusio on keskeinen prosessi valmistuksessa, jossa raaka-aineet muutetaan toimiviksi tuotteiksi. Sen kriittisten vaiheiden ymmärtäminen voi optimoida tuotannon ja parantaa laatua.

Ekstruusioprosessin kriittisiä vaiheita ovat raaka-aineen valmistelu, lämmitys, ekstruusio, jäähdytys ja viimeistely. Jokainen vaihe vaatii tarkkaa valvontaa tuotteen laadun ja tehokkuuden varmistamiseksi.

Raaka-aineen valmistelu

Ensimmäisessä vaiheessa valitaan ja valmistetaan oikea materiaali. Näin varmistetaan suulakepuristusprosessi4 alkaa laadukkailla panoksilla. Erilaiset materiaalit, kuten alumiini tai muovi, vaativat erityisiä näkökohtia.

Lämmitys

Seuraavaksi materiaalit kuumennetaan tiettyyn lämpötilaan, jolloin ne pehmenevät puristamista varten. Tämä vaihe vaatii tarkkuutta, sillä ylikuumeneminen tai alilämpöisyys voi vaikuttaa laatuun.

Puristaminen

Tässä vaiheessa lämmitetty materiaali työnnetään muotin läpi halutun muodon muodostamiseksi. Osoite muotin suunnittelu5 on ratkaiseva, sillä se vaikuttaa lopputuotteen mittoihin ja ominaisuuksiin.

Jäähdytys

Puristamisen jälkeen materiaalin on jäähdyttävä, jotta sen muoto säilyy. Tähän voidaan käyttää ilma- tai vesijäähdytysjärjestelmiä, joilla kummallakin on omat etunsa.

Viimeistely

Viimeisessä vaiheessa suoritetaan leikkaus, koneistus tai pintakäsittely. Tämä vaihe lisää arvoa parantamalla ulkonäköä ja suorituskykyä.

Yhteiset haasteet

Jokaiseen vaiheeseen voi liittyä haasteita, kuten tasaisen lämmön ylläpitäminen tai muotin tukkeutumisen estäminen. Insinöörit käyttävät usein kehittyneet teknologiat6 näiden ongelmien ratkaisemiseksi ja optimaalisten tulosten varmistamiseksi.

Ekstruusiovaiheiden yleiskatsaus

| Vaihe | Tärkeimmät näkökohdat |

|---|---|

| Raaka-aineen valmistelu | Tuotantomateriaalien laatu |

| Lämmitys | Lämpötilan säätö |

| Puristaminen | Muotin suunnittelu ja paineenhallinta |

| Jäähdytys | Menetelmän valinta (ilma tai vesi) |

| Viimeistely | Pintakäsittelyt ja koneistus |

Suulakepuristusprosessin onnistuminen perustuu näiden vaiheiden huolelliseen valvontaan, jolla varmistetaan, että lopputuote täyttää vaaditut vaatimukset ja standardit.

Raaka-aineen valmistelu vaikuttaa suulakepuristamisen laatuun.Totta

Laadukkaat raaka-aineet ovat ratkaisevan tärkeitä suulakepuristustulosten onnistumisen kannalta.

Jäähdytys on suulakepuristusprosessissa tarpeeton.False

Jäähdytys auttaa säilyttämään pursotetun materiaalin muodon ja eheyden.

Miksi mittojen ja toleranssien tarkistus on tärkeää?

Mitta- ja toleranssitarkastus on tärkeä osa valmistusta, jolla varmistetaan, että osat sopivat saumattomasti yhteen, mikä vähentää virheitä ja hukkaa. Pitämällä yllä tarkkoja eritelmiä teollisuus saa aikaan laadukkaampia tuotteita ja parempaa toiminnallisuutta.

Mitta- ja toleranssitarkastus on tärkeää, koska sillä varmistetaan, että valmistetut osat täyttävät tietyt koko- ja muotovaatimukset, jotta ne voidaan koota ja käyttää asianmukaisesti. Tämä käytäntö minimoi virheet, vähentää hukkaa ja parantaa tuotteiden laatua.

Tuotteen laadun ja toimivuuden varmistaminen

Mitta- ja toleranssitarkistuksella varmistetaan, että osat ovat suunnittelumääritysten mukaisia, mikä on ratkaisevan tärkeää tuotteen laadun kannalta. Ilman näitä tarkastuksia osat eivät välttämättä sovi tai toimi oikein, mikä johtaa kalliisiin virheisiin.

Esimerkiksi autoteollisuudessa tarkat ja tarkat toleranssit7 varmistaa, että moottorin osat sopivat täydellisesti toisiinsa ja säilyttävät tehokkuuden ja suorituskyvyn. Poikkeamat voivat aiheuttaa mekaanisia vikoja tai tehottomuutta.

Jätteiden ja kustannusten vähentäminen

Havaitsemalla poikkeamat tuotannon alkuvaiheessa valmistajat voivat vähentää hukkaa. Vähemmän viallisia osia tarkoittaa vähemmän hävitettävää materiaalia, mikä säästää rahaa. Jos alumiiniprofiileja valmistava yritys ei täytä seuraavia vaatimuksia toleranssinormit8, niitä ei voida käyttää, mikä johtaa merkittäviin tappioihin.

Turvallisuusstandardien parantaminen

Esimerkiksi ilmailu- ja avaruusalalla tarkat mitat ovat turvallisuuden kannalta elintärkeitä. Virheelliset mitat voivat johtaa katastrofaalisiin vikoihin. Esimerkiksi pieni virhe siiven mitoissa voi vaikuttaa lentokoneen aerodynamiikkaan ja vaarantaa turvallisuuden.

Teollisuuden maailmanlaajuisten standardien tukeminen

Teollisuusstandardit, kuten GD&T (Geometrinen mitoitus ja tolerointi), tarjoavat insinööreille universaalin kielen. Näin varmistetaan, että eri puolilla maailmaa valmistetut tuotteet voivat toimia saumattomasti yhdessä.

| Aspect | Vaikutus |

|---|---|

| Tuotteen laatu | Varmistaa, että osat sopivat ja toimivat tarkoitetulla tavalla. |

| Kustannustehokkuus | Minimoi jätteet ja vähentää valmistuskustannuksia. |

| Turvallisuus | Kriittinen tekijä ilmailu- ja avaruusteollisuuden kaltaisilla teollisuudenaloilla, joilla on paljon panoksia. |

| Standardointi | Helpottaa maailmanlaajuista yhteistyötä ja yhteensopivuutta. |

Näiden standardien noudattaminen, kuten esimerkiksi asiakirjassa GD&T-ohjeet9auttaa ylläpitämään johdonmukaisuutta ja luotettavuutta kansainvälisillä tuotantosektoreilla. Tämä on erityisen tärkeää auto- ja elektroniikkateollisuuden kaltaisilla aloilla, joilla tarkkuus on ehdoton edellytys.

Mittatarkastuksilla varmistetaan tuotteen laatu ja toimivuus.Totta

Mittatarkastuksissa varmistetaan, että osat ovat suunnittelun vaatimusten mukaisia, mikä takaa laadun.

Toleranssistandardien huomiotta jättäminen voi lisätä valmistuskustannuksia.Totta

Ilman noudattamista tuotetaan enemmän viallisia osia, mikä nostaa kustannuksia.

Miten pintakäsittelyt vaikuttavat alumiinin laatuun?

Pintakäsittelyt vaikuttavat merkittävästi alumiinin kestävyyteen ja ulkonäköön, mikä vaikuttaa sen laatuun. Näiden vaikutusten ymmärtäminen auttaa valmistajia optimoimaan suorituskyvyn ja estetiikan eri sovelluksissa.

Pintakäsittelyt, kuten anodisointi ja jauhemaalaus, parantavat alumiinin korroosion- ja kulutuskestävyyttä ja tarjoavat samalla esteettistä räätälöintiä. Nämä prosessit ovat ratkaisevan tärkeitä laadukkaiden alumiinituotteiden ylläpitämiseksi.

Pintakäsittelyjen ymmärtäminen

Pintakäsittelyt ovat tärkeitä alumiinin ominaisuuksien parantamisessa. Niihin kuuluu prosesseja, kuten anodisointi, jauhemaalaus ja kemiallinen muuntaminen, jotka kaikki vaikuttavat metallin suorituskykyyn eri tavoin.

Anodisointi

Anodisointi on sähkökemiallinen prosessi, joka paksuntaa alumiinin luonnollista oksidikerrosta, parantaa sen korroosionkestävyyttä ja mahdollistaa eloisat värit. Tämä tekee siitä ihanteellisen ulkokäyttöön tarkoitetut sovellukset10.

| Edut | Haitat |

|---|---|

| Lisääntynyt kestävyys | Korkeammat alkukustannukset |

| Parannettu estetiikka | Rajoitetut värivaihtoehdot |

| Myrkytön prosessi | Vaatii tarkkaa valvontaa |

Jauhemaalaus

Jauhemaalauksessa alumiinipinnoille levitetään kuivaa jauhetta, joka kovetetaan kuumuudessa. Näin syntyy kova pintakäsittely, joka kestää paremmin lohkeilua ja naarmuuntumista.

- Ympäristöhyödyt: Jauhemaalaus tuottaa vähemmän haihtuvia orgaanisia yhdisteitä (VOC) kuin nestemäiset pinnoitteet.

- Sovelluksen joustavuus: Soveltuu monimutkaisille geometrioille ja tarjoaa tasaisen peittävyyden.

Tutustu tarkemmin jauhemaalin edut11.

Kemiallinen muuntopinnoite

Tämä käsittely parantaa maalin tarttuvuutta ja korroosionkestävyyttä. Sitä käytetään yleisesti pohjana myöhempää maalausta varten, ja se takaa maalin pitkäaikaisen kestävyyden.

- Sinkkikromaatin muuntaminen: Tunnettu erinomaisesta korroosionkestävyydestään.

- Muut kuin kromaattivaihtoehdot: Ympäristöystävälliset vaihtoehdot ovat saatavilla kestäviä käytäntöjä varten.

Tutustu kemialliset muuntamisteknologiat12.

Pintakäsittelyn vaikutusten vertailu

Pintakäsittelyä valittaessa on otettava huomioon sellaiset tekijät kuin ympäristöolosuhteet, haluttu esteettinen lopputulos ja toiminnalliset vaatimukset.

| Hoito | Korroosionkestävyys | Esteettinen joustavuus | Kestävyys |

|---|---|---|---|

| Anodisointi | Korkea | Kohtalainen | Korkea |

| Jauhemaalaus | Kohtalainen | Korkea | Korkea |

| Kemiallinen muuntaminen | Muuttuva | Matala | Muuttuva |

Kullakin menetelmällä on omat etunsa, joten on tärkeää sovittaa käsittely sovelluksen erityistarpeisiin. Esimerkiksi, anodisointi13 on suositeltavampi ympäristöissä, joissa on suuri korroosioalttius, kun taas jauhemaalaus sopii sovelluksiin, joissa tarvitaan monipuolisia värivaihtoehtoja.

Ymmärtämällä nämä muuttujat valmistajat voivat parantaa alumiinituotteiden toiminnallista ja esteettistä laatua. Tämä tieto on ratkaisevan tärkeää, jotta voidaan tehdä tietoon perustuvia päätöksiä tuotesuunnittelussa ja materiaalivalinnoissa.

Anodisointi lisää alumiinin korroosionkestävyyttä.Totta

Anodisointi paksuntaa oksidikerrosta ja parantaa korroosionkestävyyttä.

Jauhemaalaus tuottaa enemmän haihtuvia orgaanisia yhdisteitä kuin nestemäiset maalit.False

Jauhemaalaus tuottaa vähemmän haihtuvia orgaanisia yhdisteitä kuin nestemäiset pinnoitteet.

Millä testausmenetelmillä varmistetaan mekaaninen suorituskyky?

Materiaalien mekaanisen suorituskyvyn varmistaminen edellyttää tiukkoja testausmenetelmiä. Näillä menetelmillä arvioidaan lujuutta, kestävyyttä ja luotettavuutta, jotka ovat ratkaisevan tärkeitä esimerkiksi rakennus- ja valmistusteollisuudelle. Näiden testien ymmärtäminen auttaa valmistajia takaamaan tuotteiden laadun ja turvallisuuden.

Mekaaninen suorituskyky varmistetaan testausmenetelmillä, kuten veto-, kovuus-, väsymis- ja iskukokeilla. Näillä standardoiduilla testeillä arvioidaan materiaalin lujuutta, kestävyyttä ja kestävyyttä, jolloin varmistetaan, että ne täyttävät erityiset sovellusvaatimukset.

Vetokoe: Materiaalin lujuuden arviointi

Vetokoe on perustavanlaatuinen menetelmä, jota käytetään materiaalin lujuuden ja kimmoisuuden määrittämiseen. Soveltamalla hallittua jännitystä mitataan, kuinka paljon materiaali voi venyä ennen murtumista. Insinöörit luottavat tähän testiin varmistaakseen, että materiaalit kestävät odotetut kuormitukset. ja voimat14.

Kovuuden testaus: Vastustuskyky pinnan muodonmuutoksia vastaan

Kovuuskokeilla arvioidaan materiaalin kykyä vastustaa pinnan painumista tai hankausta. Suosittuja menetelmiä ovat Brinellin, Rockwellin ja Vickersin testit. Ne ovat elintärkeitä sovelluksissa, joissa kulutuskestävyys on ratkaisevan tärkeää, kuten esimerkiksi rakennustyökalut15 tai koneiden osia.

| Menetelmä | Ominaisuudet |

|---|---|

| Brinell | Suuret syvennykset; sopii metalleille |

| Rockwell | Pikamittaukset; erilaiset asteikot |

| Vickers | Mikroindentointi; tarkka pienille alueille |

Väsymistestaus: Kestävyys toistuvassa rasituksessa

Väsymistestauksessa arvioidaan, miten materiaalit käyttäytyvät syklisessä kuormituksessa. Tämä testi on välttämätön komponenteille, jotka altistuvat jatkuville jännityksen vaihteluille, kuten esim. siltarakenteet16. Se auttaa ennustamaan materiaalin käyttöikää ja välttämään äkillisiä vikoja.

Iskutestaus: Sitkeyden arviointi

Iskutesteillä, kuten Charpy- tai Izod-testeillä, määritetään materiaalin sitkeys tai energian absorptio äkillisissä iskuissa. Näillä testeillä varmistetaan, että materiaalit pystyvät käsittelemään äkillisiä voimia ilman katastrofaalista vikaantumista, mikä on ratkaisevan tärkeää autoteollisuudessa ja ilmailu- ja avaruusalalla. turvallisuuden vuoksi17.

Vetotestaus mittaa materiaalin'kimmoisuutta.Totta

Vetokokeessa arvioidaan, kuinka paljon materiaali voi venyä ennen murtumista.

Iskutesteillä ei ole merkitystä ilmailu- ja avaruusturvallisuuden kannalta.False

Iskutesteillä varmistetaan, että materiaalit pystyvät vaimentamaan energiaa äkillisissä iskuissa, mikä on turvallisuuden kannalta ratkaisevan tärkeää.

Päätelmä

Alumiiniprofiilien valmistuksen laadunvarmistus edellyttää järjestelmällistä seurantaa ja tarkastusta jokaisessa vaiheessa, jolloin tuotteen laatu varmistetaan raaka-aineiden tarkastuksilla, puristamisen valvonnalla, mittatarkkuudella, pintakäsittelyillä ja mekaanisilla testeillä.

-

Tutustu alumiiniseoksia koskeviin standardeihin, joilla varmistetaan, että materiaalin laatu vastaa teollisuuden odotuksia.↩

-

Tutustu siihen, miksi tiukka laadunvalvonta on ratkaisevan tärkeää auto- ja ilmailu- ja avaruusteollisuuden kaltaisilla teollisuudenaloilla, joilla on suuria panoksia.↩

-

Lue, miten toimitusketjun strategiset kumppanuudet parantavat tuotteiden kokonaislaatua.↩

-

Tutustu siihen, miten raaka-aineet valitaan ja valmistellaan suulakepuristusta varten korkealaatuisten tuotosten varmistamiseksi.↩

-

Tutustu siihen, miksi muotin suunnittelu on ratkaisevan tärkeää suulakepuristettujen tuotteiden muotoilussa ja miten se vaikuttaa laatuun.↩

-

Tutustu edistyksellisiin teknologioihin, jotka parantavat suulakepuristusprosesseja ja ratkaisevat yleisiä haasteita.↩

-

Lue, miten tarkat toleranssit takaavat autoteollisuuden komponenttien luotettavuuden ja suorituskyvyn.↩

-

Tutustu siihen, miten toleranssistandardien noudattaminen voi vähentää jätettä ja säästää kustannuksia valmistuksessa.↩

-

Tutustu siihen, miten GD&T-ohjeet standardoivat mittaukset maailmanlaajuista valmistuksen yhteensopivuutta varten.↩

-

Anodisointi parantaa merkittävästi alumiinin säänkestävyyttä ja UV-valoa, joten se sopii erinomaisesti ulkokäyttöön.↩

-

Jauhemaalaus tarjoaa erinomaisen peittävyyden monimutkaisissa muodoissa ja takaa tasaisen ja kestävän pinnan ilman roikkumista tai tippumista.↩

-

Muuntopinnoitteet, jotka eivät sisällä kromaatteja, tarjoavat ympäristön kannalta kestäviä vaihtoehtoja, jotka suojaavat tehokkaasti korroosiolta.↩

-

Anodisointi tarjoaa erinomaisen korroosiosuojauksen luomalla kestävän oksidikerroksen, joka on kiinteä osa alumiinia.↩

-

Tutustu siihen, miten vetotestaus auttaa arvioimaan materiaalin kykyä kestää vetovoimia, mikä on ratkaisevan tärkeää turvallisuuden ja suorituskyvyn varmistamiseksi.↩

-

Tutustu erilaisiin kovuuden testausmenetelmiin ja niiden sovelluksiin materiaalin muodonmuutoskestävyyden arvioinnissa.↩

-

Ymmärrä, miten väsymistestaus ennustaa materiaalien pitkäikäisyyttä toistuvissa rasitussykleissä.↩

-

Tutustu siihen, miten iskutestaus arvioi materiaalin sitkeyttä ja sen kykyä vaimentaa äkillisiä voimia.↩