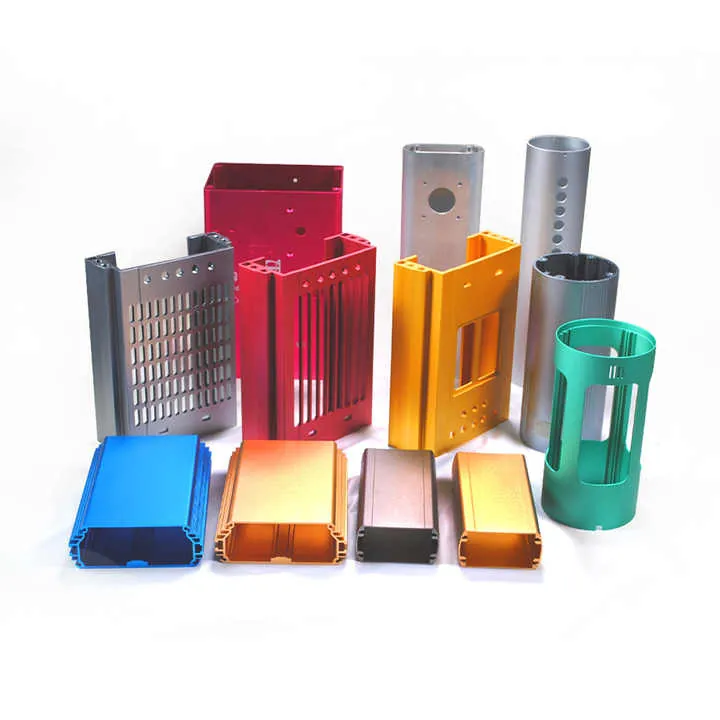

Räätälöidyt suuret alumiiniset ekstruusiokoteloprofiilit: Mitkä sovellukset hyötyvät eniten?

Monilla teollisuudenaloilla on vaikeuksia löytää suojakoteloita, jotka ovat sekä vahvoja että helposti valmistettavia. Suuret räätälöidyt alumiinikotelot voivat olla vastaus.

Suuret alumiinipuristekotelot ovat ihanteellisia teollisuudenaloille, jotka tarvitsevat kevyitä, vahvoja ja lämpötehokkaita koteloita - erityisesti elektroniikka-, energia- ja kuljetusaloilla.

Jos et ole varma, sopivatko alumiiniprofiilit sinulle, jatka lukemista. Saat selville, kuinka muokattavia nämä profiilit ovat ja miksi ne ovat erinomaisia lämmönsäätelyssä ja rakenteellisessa suojauksessa.

Mitkä sovellukset hyötyvät eniten suurista alumiinista suulakepuristetuista koteloista?

Suuret koneet ja sähköjärjestelmät tarvitsevat tukevia suojuksia, jotka eivät ylikuumene tai ruostu. Perinteiset materiaalit, kuten teräs, ovat vahvoja mutta raskaita, kun taas muovit eivät ole kestäviä.

Teollisuudenalat, kuten televiestintä, aurinkoenergia, autoteollisuus ja teollisuusautomaatio, hyötyvät eniten näistä alumiinikoteloista niiden koon joustavuuden, lujuuden ja lämmönkestävyyden ansiosta.

Näitä koteloita käytetään:

1. Teho- ja energiajärjestelmät

Alumiinikotelot koteloivat uusiutuvan energian järjestelmien virtamuuntimia, inverttereitä ja ohjausyksiköitä. Niiden erinomainen lämmöntuotto pitää sisäisen elektroniikan viileänä.

2. Televiestintä

Tukiasemissa ja signaalinvahvistimissa käytetään suuria koteloita suojaamaan herkkiä laitteita ulkona. Alumiini kestää sään ja säteilyn aiheuttamaa korroosiota.

3. Sähköajoneuvot ja latausasemat

EV-akkuyksiköissä, -ohjaimissa ja -latausyksiköissä käytetään suuria alumiiniprofiileja niiden suuren lujuus-painosuhteen ja lämmönjohtavuuden vuoksi.

4. Teollisuuden ohjausjärjestelmät

Tehtaat luottavat suuriin ohjauslaatikoihin moottoreiden ja antureiden hallinnassa. Nämä alumiiniprofiilit tarjoavat kestävyyttä ja suunnittelun joustavuutta.

| Teollisuus | Käyttötapaus | Hyöty |

|---|---|---|

| Energia | Invertterikotelot | Lämmönjohtavuus |

| Televiestintä | Ulkona käytettävät signaaliyksiköt | Säänkestävyys |

| Autoteollisuus | EV-ohjainlaatikot | Kevyt, kestävä |

| Teollinen automaatio | Koneen ohjauskotelo | Mukautetut koot ja tiivistysvaihtoehdot |

Suurista alumiinikoteloista on eniten hyötyä energia- ja elektroniikka-aloilla.Totta

Nämä alat vaativat korkeaa lämmönsiirtokykyä, lujuutta ja korroosionkestävyyttä - ominaisuuksia, jotka alumiinipuristus tarjoaa.

Muovikotelot sopivat paremmin raskaisiin teollisuuskoneisiin.False

Muovista puuttuu raskaissa teollisuussovelluksissa tarvittava lujuus ja lämmönkestävyys.

Kuinka muokattavissa ovat koteloprofiilien mitat ja muodot?

Vakiokotelot eivät sovi kaikkiin tilanteisiin. Monet laitteet tarvitsevat hyvin erityisiä sisäisiä välyksiä tai ainutlaatuisia ulkoisia asennusjärjestelmiä.

Alumiinipuristekotelot voidaan räätälöidä lähes minkä tahansa muotoisiksi, pituisiksi tai kokoisiksi - erityisesti yli 300 mm:n leveyksillä - työkalujen joustavuuden ja modulaarisen suunnittelun ansiosta.

Räätälöinnin avulla asiakkaat voivat täyttää tiukat mekaaniset, ympäristöön liittyvät tai esteettiset vaatimukset. Näin:

Mittajoustavuus

Voit valita seinämän paksuuden, syvyyden, leveyden ja puristuspituuden. Erittäin suurissa koteloissa (esim. yli 300 mm leveät kotelot) saumattomat mallit ovat mahdollisia tarkalla muotin suunnittelulla.

Rakenteelliset ominaisuudet

Sisäiset kanavat, liukuohjaimet ja kaapelikanavat voidaan rakentaa profiiliin. Ekstruusio mahdollistaa useiden toimintojen integroimisen yhteen osaan.

Modulaarisuus

Mukautetut kulmaliitokset, asennuslaipat ja kiinnikejärjestelmät tekevät kotelosta helpon koota tai integroida suurempiin koneisiin.

| Mukautettava ominaisuus | Kuvaus |

|---|---|

| Leveys ja korkeus | Vaihteluväli 10 mm:stä yli 400 mm:iin |

| Sisäiset radat | Piirilevyjen liukuja varten, kaapeleiden erottelu |

| Asennussäännökset | Ulkopuoliset laipat tai urat seinäkiinnitystä varten |

| Mukautetut portit | Puristetut kaapelireiät tai anturi-ikkunat |

Tämä joustavuus nopeuttaa prototyyppien valmistusta ja vähentää jälkikäsittelyjä, kuten hitsausta tai koneistusta.

Alumiiniprofiilit voidaan täysin räätälöidä tietyn kokoisiksi ja sisäisesti muotoiltuiksi.Totta

Valmistajat voivat suunnitella muotit vastaamaan tarkkoja mitta- ja rakennevaatimuksia.

Suulakepuristettuja alumiinikoteloita voidaan valmistaa vain vakioleveyksinä ja -muotoisina.False

Ekstruusiolla voidaan luoda mukautettuja muotoja ja kokoja suunnittelemalla ainutlaatuisia muotteja.

Mitkä pintakäsittelyt parantavat lämpöhajotusta suulakepuristetuissa koteloissa?

Elektroniikka tuottaa lämpöä, ja liika lämpö heikentää suorituskykyä. Jotkin pintakäsittelyt auttavat enemmän kuin toiset.

Anodisointi, erityisesti musta anodisointi, on yksi parhaista pinnoitteista, joilla voidaan tehostaa lämpöhajotusta suurissa puristetuissa alumiinikoteloissa.

Seuraavassa on yleisiä pinnoitteita, jotka vaikuttavat lämpökäyttäytymiseen:

1. Anodisointi (erityisesti musta)

Tämä muodostaa huokoisen oksidikerroksen, joka parantaa korroosionkestävyyttä ja lisää pinnan emissiivisyyttä. Erityisesti musta anodisointi säteilee lämpöä tehokkaammin kuin raaka alumiini.

2. Jauhemaalaus

Se lisää väriä ja suojaa, mutta paksut pinnoitteet voivat eristää ja vähentää lämmönsiirtoa. Ei ihanteellinen lämpökriittisille järjestelmille.

3. Hiekkapuhallus + anodisointi

Karheampi pinta lisää hieman pinta-alaa, mikä edistää lämmönvaihtoa. Yhdessä anodisoinnin kanssa tämä on sekä toiminnallista että esteettistä.

| Pinnan viimeistely | Lämmönhukka Suorituskyky | Huomautukset |

|---|---|---|

| Raakalumiini | Medium | Altis korroosiolle |

| Musta anodisoitu | Korkea | Paras lämpöpäästöjen osalta |

| Kirkas anodisoitu | Hyvä | Silti parempi kuin raaka alumiini |

| Jauhemaalattu | Matala | Voi estää lämpövirtauksen |

Mustaksi anodisoidusta alumiinista valmistetut kotelot haihduttavat lämpöä paremmin kuin pinnoittamattomat kotelot.Totta

Musta anodisointi lisää emissiivisyyttä, mikä parantaa lämpösäteilyä.

Jauhemaalaus parantaa lämmönsiirtoa enemmän kuin anodisointi.False

Jauhemaalaus lisää eristävän kerroksen, joka vähentää lämmönsiirtymistä.

Millä suunnitteluun liittyvillä seikoilla varmistetaan elektronisten komponenttien optimaalinen suojaus?

Ympäristöstressi, mekaaniset iskut ja sähkömagneettinen häiriö ovat vakavia riskejä. Hyvin suunniteltu kotelo ratkaisee useita ongelmia kerralla.

Hyvään suunnitteluun kuuluu EMI-suojaus, tiivisteiden tiivistäminen, sisäisen asettelun suunnittelu ja lämmönhallinta elektronisten komponenttien suojaamiseksi.

Tärkeimpiä suojausominaisuuksia ovat:

1. Tiivisteen integrointi

Suulakepuristuksessa olevat urat mahdollistavat kumitiivisteiden käytön. Tämä tekee kotelosta vedenkestävän ja pölytiiviin (vähintään IP65).

2. Sisäinen eristys

Erilliset lokerot tai kiinnikkeet pitävät kuumat ja herkät komponentit erillään toisistaan, mikä vähentää häiriöitä ja ylikuumenemista.

3. EMC-suojaus

Alumiini suojaa luonnostaan sähkömagneettisilta häiriöiltä (EMI), varsinkin kun kotelon saumat on maadoitettu tai tiivistetty johtavilla tiivisteillä.

4. Lämpöreitit

Malleissa voi olla jäähdytyslevyjä tai lamelleja osana puristetta, jotta lämpö voidaan ohjata pois herkistä osista.

5. Iskunkestävyys

Sisäänrakennetut rakenteelliset kylkiluut lisäävät lujuutta. Pyöristetyt kulmat ohjaavat voimaa ja estävät jännityskeskittymät.

| Suojausominaisuus | Käyttötarkoitus |

|---|---|

| Tiivistetyt saumat | Estää veden, pölyn ja kemikaalit |

| Sisäiset kiinnityskiskot | Pitää komponentit turvassa |

| Maadoitettu alumiinikuori | Suojaa EMI:ltä |

| Jäähdytyssuojat | Hajota lämpö pois prosessoreista |

Alumiinikotelot voivat tarjota vedenkestävyyden ja EMI-suojauksen asianmukaisella suunnittelulla.Totta

Suulakepuristetut profiilit, joissa on tiivisteet ja maadoitusominaisuudet, tarjoavat vahvan ympäristön ja sähkömagneettisen suojan.

Alumiinikotelot eivät voi suojata elektroniikkaa vedeltä tai sähkömagneettisilta häiriöiltä.False

Oikeanlaisilla tiivisteillä ja suunnittelulla alumiiniprofiilit kestävät erinomaisesti molempia.

Päätelmä

Suuret räätälöidyt alumiinikotelot eivät ole ainoastaan rakenteellisesti vankkoja, vaan myös erittäin muokattavissa ja lämpötehokkaita. Ne sopivat erinomaisesti modernin elektroniikan kotelointiin vaativissa ympäristöissä.