¿Qué aleación de aluminio es mejor para los disipadores térmicos?

Elegir la aleación de aluminio adecuada para los disipadores térmicos no sólo tiene que ver con la conductividad, sino también con la fabricación, el coste y el acabado superficial.

6063-T5 es la aleación más común para disipadores térmicos debido a su excelente conductividad térmica, rendimiento de extrusión y calidad de anodizado.

Otras aleaciones como la 6061 ofrecen mayor resistencia, mientras que el aluminio de la serie 1xxx proporciona la mejor conductividad pero menor resistencia. Comparemos.

¿Qué aleaciones de aluminio pueden utilizarse para disipadores térmicos?

Los disipadores térmicos de aluminio se fabrican principalmente con aleaciones del tipo 1xxx y 6xxx series. He aquí cómo se comparan:

| Familia de aleaciones | Grados comunes | Características principales | Notas |

|---|---|---|---|

| 1xxx | 1050, 1100 | Aluminio puro, la mejor conductividad térmica | Baja potencia, rara vez se utiliza solo |

| 6xxx | 6063, 6061, 6082, 6060, 6463 | Buena conductividad, fácil de extrudir, más resistente | El más utilizado para disipadores extruidos |

| 7xxx / personalizado | 7075 o mezclas patentadas | Alta resistencia, uso especial | Poco frecuente, requiere pruebas especiales y aprobación de costes |

Lo que hay que tener en cuenta

- Conductividad térmica: 1xxx > 6063 > 6061

- Fuerza: 6061 > 6063 > 1xxx

- Extrudabilidad6063 es el mejor

- Calidad de acabado: 6063 permite un anodizado excelente

Así que en la mayoría de las situaciones, 6063 es el equilibrio ideal. Solo pasamos a 6061 o aleaciones personalizadas cuando la resistencia o el entorno lo exigen.

La aleación de aluminio 6063 se utiliza ampliamente para disipadores térmicos debido a su buen equilibrio entre conductividad y rendimiento de extrusión.Verdadero

El 6063 ofrece buenas propiedades térmicas, fácil extrusión y excelentes resultados de anodizado, lo que lo convierte en una opción popular para disipadores térmicos.

El aluminio de la serie 1xxx se utiliza habitualmente en disipadores estructurales para entornos de alta carga.Falso

El aluminio 1xxx tiene poca resistencia y rara vez se utiliza para piezas estructurales sometidas a grandes esfuerzos mecánicos.

¿Cuál es la diferencia entre 6063-T5 y 6061 para disipadores térmicos?

Ambas son aleaciones comunes, pero cumplen funciones diferentes.

El 6063-T5 tiene mejor conductividad térmica y acabado superficial, mientras que el 6061 proporciona mayor resistencia mecánica.

Conductividad térmica

- 6063-T5: ~200 W/m-K

- 6061-T6: ~150-170 W/m-K

Esto hace que el 6063 sea ligeramente mejor conductor del calor, lo que es importante para el rendimiento.

Fuerza

- 6061 es más resistente que el 6063.

- Es preferible cuando el disipador debe soportar cargas, resistir impactos o atornillarse firmemente a una estructura.

- El 6063 sigue siendo lo suficientemente resistente para muchas aplicaciones ligeras o de interior.

Rendimiento de extrusión

- 6063 extruye mejor.

- Admite formas de aletas más finas y secciones transversales más complejas.

- Esto es importante a la hora de diseñar disipadores de alta eficiencia con aletas estrechas o geometrías densas.

Acabado superficial

- 6063 proporciona acabados más limpios y lisos.

- Es mejor para el anodizado: menos variación de color y mejor aspecto.

- 6061 pueden anodizarse, pero pueden presentar vetas o tonos desiguales.

| Propiedad | 6063-T5 | 6061-T6 |

|---|---|---|

| Conductividad | ~200 W/m-K | ~160 W/m-K |

| Fuerza | Baja | Más alto |

| Extrudabilidad | Excelente | Bien |

| Anodizado | Muy buena | Media |

| Mecanizado CNC | Fácil | Un poco más duro |

| Coste | Baja | Ligeramente superior |

El aluminio 6063-T5 tiene mejores características de extrusión y anodizado que el 6061.Verdadero

El 6063 fluye mejor en las matrices de extrusión y crea superficies más lisas para el anodizado, por lo que se prefiere para disipadores complejos.

El aluminio 6061 siempre tiene mejor rendimiento térmico que el 6063.Falso

El 6063 suele ofrecer mayor conductividad térmica que el 6061, lo que beneficia a las aplicaciones de disipadores térmicos.

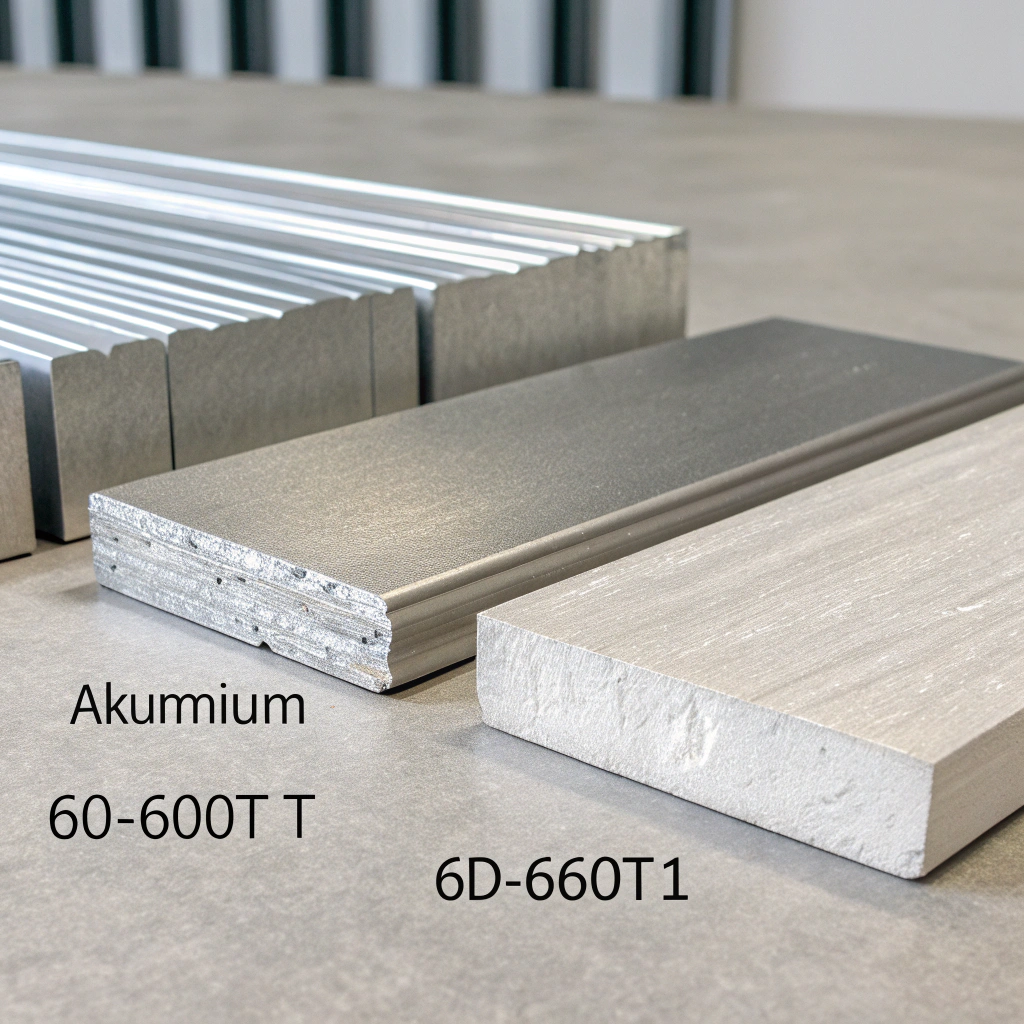

¿Podemos utilizar calidades de aluminio especiales para extrusión?

Sí, se pueden desarrollar o suministrar aleaciones de aluminio personalizadas para satisfacer necesidades específicas.

Las aleaciones personalizadas pueden mejorar la conductividad, la fuerza o la resistencia a la corrosión, pero requieren pruebas y pueden aumentar el coste.

Cuándo considerar las aleaciones personalizadas

- Necesitas mayor rendimiento térmico de lo que permite el 6063.

- Necesitas mayor resistencia a la corrosión (por ejemplo, entornos marinos).

- Usted quiere un equilibrio entre conductividad y alta resistencia.

- Necesitas acabado superficial específico propiedades (por ejemplo, anodizado coloreado).

Qué hay que tener en cuenta

- Las aleaciones personalizadas deben Extrudir bien.

- En diseño de troqueles puede necesitar cambios.

- Mecanizado y comportamiento posterior al tratamiento puede ser diferente.

- Cuestan más y tienen plazos de entrega más largos.

Por ejemplo, empresas como HTS-ALU y Lori Thermal admiten solicitudes de aleaciones personalizadas, pero a menudo requieren cantidades mínimas de pedido y pasos de validación.

Ejemplos

| Escenario | Razones para utilizar aleaciones personalizadas |

|---|---|

| Electrónica de alta frecuencia | Conductividad mejorada, baja firma magnética |

| Entornos hostiles | Mayor resistencia a la corrosión o a los rayos UV |

| Militar/aeroespacial | Relación peso/resistencia, conformidad |

| Anodizado coloreado o profundo | Composición de la aleación adaptada para un teñido uniforme |

Si le interesa, podemos probar un lote de muestra y validar su comportamiento antes de la producción.

Las aleaciones de aluminio personalizadas se utilizan a veces cuando los grados estándar no cumplen los requisitos térmicos o estructurales.Verdadero

Las aplicaciones especiales pueden requerir aleaciones adaptadas para una mayor conductividad, resistencia a la corrosión o solidez.

Las aleaciones personalizadas suelen ser más baratas que las 6063 estándar.Falso

Las aleaciones personalizadas tienden a ser más caras debido a la especialización de las fuentes, las pruebas y los menores volúmenes de producción.

¿Qué aleación ofrece una mejor conductividad térmica?

La conductividad es fundamental en los disipadores, pero no es el único factor.

El aluminio de la serie 1xxx ofrece la mayor conductividad, pero el 6063 es el mejor entre las aleaciones de extrusión prácticas.

Comparación de la conductividad térmica

| Aleación | Conductividad (W/m-K) | Notas |

|---|---|---|

| 1050 (1xxx) | ~229 | Excelente, aluminio puro |

| 6063-T5 | ~200 | Bueno, el mejor de la familia 6xxx |

| 6061-T6 | ~160 | Moderado |

| 6082 | ~180 | Moderado-alto |

| Aleaciones personalizadas | 180-220 | Varía |

El aluminio puro tiene menos resistencia al flujo de calor, pero es demasiado blando para la mayoría de los disipadores estructurales. Por eso usamos 6063-equilibra una buena conductividad y trabajabilidad.

Factores que afectan a la conductividad

- Composición de la aleación (contenido de magnesio, silicio y hierro)

- Tamaño y dirección del grano

- Calidad de extrusión

- Endurecimiento por envejecimiento o temple

- Tensión y mecanizado

Incluso con la misma aleación, la conductividad puede variar en 5-15% en función de la fabricación.

El diseño también importa

No se fíe sólo de las cifras de conductividad. Un disipador 6061 mal diseñado con aletas cortas puede enfriar peor que una pieza 6063 bien formada con aletas más altas y optimizadas.

La conductividad térmica varía según las aleaciones y está influida por la composición y el procesamiento.Verdadero

El tipo de aleación, el temple y la estructura del grano influyen en la circulación del calor a través del metal.

Todas las aleaciones de aluminio tienen una conductividad térmica casi idéntica.Falso

La conductividad térmica puede variar significativamente de un grado a otro: el aluminio puro conduce mejor que los grados aleados, como el 6061.

¿Afectan las distintas aleaciones al CNC y a los tratamientos superficiales?

Sí: la elección de la aleación de aluminio cambia la facilidad de mecanizado o acabado de un disipador térmico.

El 6063 se mecaniza más fácilmente y ofrece un acabado anodizado más suave; el 6061 es más resistente pero más difícil de cortar y colorear.

Mecanizado CNC

- 6063 es más blando, más fácil de cortar.

- 6061 es más difícil: más desgaste de las herramientas, más esfuerzo.

- El 6061 requiere abrazaderas más fuertes y cortes más profundos.

Anodizado y acabado superficial

- 6063 anodiza maravillosamente-acabado claro y uniforme, buen tintado.

- 6061 pueden mostrar vetas o tonos desiguales a menos que se pulan.

- Aleaciones con más hierro o cobre puede anodizar mal.

| Característica | 6063 | 6061 |

|---|---|---|

| Maquinabilidad | Fácil | Moderado |

| Desgaste de la herramienta | Bajo | Más alto |

| Acabado anodizado | Excelente | Aceptable |

| Color de la superficie | Uniforme | Puede variar |

Otros tratamientos de superficie

- Revestimiento en polvo: ambos son compatibles.

- Electroforesis: funciona mejor con 6063.

- Anodizado duro: el 6061 responde bien al anodizado duro, con mayor durabilidad.

Pruebe siempre un pequeño lote antes de comprometerse a una gran producción.

El aluminio 6063 es más fácil de mecanizar y anodizar que el 6061.Verdadero

Su estructura más blanda y su composición más limpia permiten un mecanizado más suave y un anodizado más uniforme.

Todas las aleaciones de aluminio responden igual a los tratamientos CNC y de anodizado.Falso

Las diferentes composiciones afectan al rendimiento de las herramientas y a la calidad del acabado superficial. El 6061 puede presentar vetas o variaciones de color en el anodizado.

Conclusión

Para la mayoría de los disipadores, 6063-T5 es la mejor elección: combina conductividad térmica, fácil extrusión y un excelente acabado. Utilice 6061 sólo cuando la fuerza sea una prioridad máxima, o considerar aleaciones personalizadas cuando necesites un rendimiento especial.