¿Sabe más sobre el aluminio aeronáutico?

Una vez trabajé en un pequeño proyecto aeronáutico y descubrí lo crítica que es la calidad del aluminio. Tuvimos problemas con piezas que se agrietaban bajo carga. Eso me hizo querer compartir esto.

El aluminio aeronáutico debe cumplir estrictas normas de resistencia, ligereza y seguridad para soportar el vuelo.

Permítame que le explique los detalles. Verá cómo se relacionan las calidades, la resistencia, la resistencia a la corrosión y las pruebas.

1. ¿Qué grados de aluminio se utilizan en las extrusiones aeronáuticas?

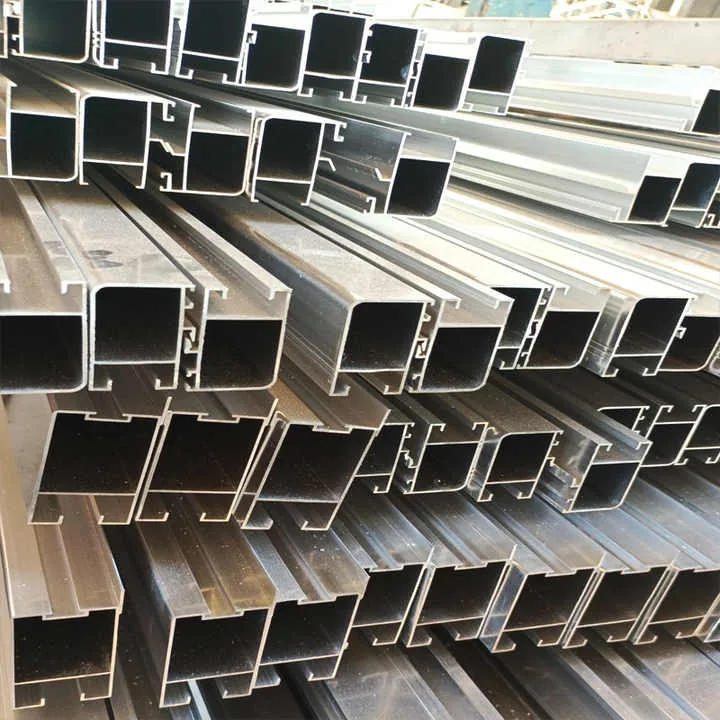

La extrusión de aluminio para aeronaves utiliza grados específicos de alto rendimiento. Los más comunes son 2024, 6061 y 7075. Cada uno tiene una combinación diferente de resistencias y casos de uso.

Aluminio común de calidad aeronáutica

| Grado | Composición | Casos de uso claros |

|---|---|---|

| 2024 | Al-Cu (aleación de cobre) | Bastidores del fuselaje, vigas de las alas |

| 6061 | Al?Mg?Si (magnesio, silicio) | Estructuras, paneles, extrusiones |

| 7075 | Al-Zn (aleación de zinc) | Piezas y accesorios sometidos a grandes esfuerzos |

2024

El aluminio 2024 tiene una buena resistencia a la fatiga gracias al cobre. Es ideal para piezas estructurales que deben soportar cargas repetidas. Pero no es tan resistente a la corrosión como otras aleaciones. Por tanto, necesita una buena protección.

6061

El 6061 es versátil y más fácil de extrudir. Tiene buena resistencia a la corrosión y soldabilidad. Los ingenieros lo utilizan para vigas, barras de soporte y paneles. No es tan resistente como el 7075 o el 2024 en las zonas de tensión, pero ofrece equilibrio.

7075

El 7075 es fuerte y resistente. Puede rivalizar en resistencia con algunas piezas de acero sin dejar de ser ligero. Se utiliza en soportes de trenes de aterrizaje, largueros de alas y conectores de alta carga. Sin embargo, es más difícil de soldar y sensible a la corrosión.

Estas tres calidades cubren la mayoría de las necesidades de extrusión aeronáutica. Cada uno tiene especificaciones basadas en el límite elástico, la resistencia a la tracción y el alargamiento.

Recuerdo haber raspado superficies a mano para comprobar si había picaduras después de una prueba de oxidación en un taller. Vi pequeños agujeros donde la aleación se debilitaba. Eso me hizo comprender la necesidad de elegir el revestimiento y la aleación.

Lo que nos lleva a cómo se comparan estos grados en resistencia y peso.

2. ¿Cuál es la diferencia entre la resistencia y el peso del aluminio de calidad aeronáutica?

El aluminio aeronáutico busca una alta relación resistencia-peso. Esto significa ser fuerte sin dejar de ser ligero.

Las aleaciones de aluminio ofrecen una resistencia cercana a la del acero con casi la mitad de peso.

Tabla comparativa de fuerzas

| Aleación | Resistencia a la tracción (MPa) | Densidad (g/cm3) | Fuerza/Densidad |

|---|---|---|---|

| 2024-T3 | ~483 | 2.78 | 173.7 |

| 6061-T6 | ~310 | 2.70 | 114.8 |

| 7075-T6 | ~572 | 2.81 | 203.6 |

| Acero A36 | ~400 | 7.85 | 51.0 |

Qué significa

- 7075-T6 es la más resistente entre las aleaciones comunes. Ofrece unas 204 unidades de resistencia por unidad de densidad.

- 2024-T3 sigue siendo fuerte y más resistente a la fatiga.

- El 6061-T6 es más fácil de conformar y soldar, pero menos resistente.

Estas aleaciones permiten a los ingenieros reducir el peso de la estructura de los aviones. Las piezas más ligeras necesitan menos combustible y mejoran el rendimiento.

En mi proyecto, el cambio de 6061 por 7075 en los soportes de los largueros redujo el peso en 20%, pero necesitaba un mejor acabado superficial debido a problemas de corrosión.

3. ¿Qué resistencia a la corrosión necesita el aluminio aeronáutico?

La corrosión es uno de los principales enemigos del aluminio aeronáutico. El aire, la humedad, el combustible y la sal pueden degradar las piezas rápidamente.

El aluminio de calidad aeronáutica necesita revestimientos protectores y prácticas de diseño para resistir la corrosión.

¿Qué amenazas de corrosión existen?

- Corrosión galvánica: Cuando el aluminio toca el acero o el cobre y hay humedad, el aluminio se corroe más rápidamente.

- Picaduras: Con el tiempo se forman pequeños puntos corrosivos que se comen agujeros profundos.

- Corrosión en grietas: Los huecos o las juntas atrapan la humedad y comienzan a corroerse desde el interior.

- Fisuración por corrosión bajo tensión: Bajo tensión, las grietas crecen más rápidamente en un entorno corrosivo.

Estrategias de protección

-

Revestimientos

- Anodizado añade una capa dura y resistente a la corrosión.

- Alodine (conversión química) mejora la imprimación.

- Imprimación + pintura añade una barrera física.

-

Sellado

- Las juntas y los cierres están sellados para evitar la entrada de agua.

-

Diseño

- Evite que el agua quede atrapada.

- Mantenga separados o aísle los metales distintos.

-

Elección del material

- El 6061 es más resistente a la corrosión que el 2024 y el 7075.

- Pero el 7075 tiene mayor resistencia, por lo que necesita un mejor revestimiento.

De las pruebas que hice, el 6061 anodizado duró cinco veces más que el 7075 en bruto en niebla salina. Pero el 7075 seguía funcionando bien una vez recubierto.

Pruebas de durabilidad

Las aeronaves se someten a intensas normas.

- Pruebas de niebla salina reproducir la humedad marina.

- Pruebas de inmersión simular sentarse en el agua.

- Pruebas cíclicas de humedad Comprobar si se agrieta con los ciclos húmedo/seco.

La aleación, el revestimiento y el diseño deciden la esperanza de vida.

4. ¿Cómo se comprueba la seguridad y durabilidad de la extrusión de aluminio aeronáutico?

Los tipos de aluminio para aviones deben superar muchas pruebas. Comprueban la forma, la resistencia, la resistencia a la corrosión y el comportamiento a la fatiga.

Métodos de ensayo habituales

1. Ensayo de tracción

Mide la resistencia y los límites elásticos. Se estira una muestra hasta que se rompe. El resultado orienta sobre la idoneidad de la pieza.

2. Ensayo de fatiga

Las piezas se flexionan muchas veces hasta que fallan. Las piezas de los aviones suelen someterse a millones de ciclos. Esta prueba demuestra su resistencia a cargas repetidas.

3. Prueba de dureza

Métodos como Rockwell o Brinell miden la dureza superficial. Comprueba si los tratamientos térmicos son correctos.

4. Prueba de corrosión

- La cámara de niebla salina (ASTM B117) pulveriza niebla salina.

- Los ensayos de inmersión sumergen las muestras en soluciones salinas.

- Los ciclos térmicos con humedad ponen a prueba la resistencia al agrietamiento.

5. Inspección por corrientes de Foucault/Ultrasonidos

Detectan grietas o huecos ocultos en el interior de las extrusiones sin necesidad de abrirlas. Son clave para la seguridad.

6. Inspección dimensional

Las extrusiones tienen tolerancias muy ajustadas. Calibradores, escáneres láser y calibres garantizan la forma y el tamaño correctos.

7. Pruebas de flexión/compresión

Las piezas se doblan o prensan para comprobar su conformabilidad y buscar grietas.

8. Ensayo de adherencia del revestimiento

Las pruebas de tirón o con cinta adhesiva garantizan que los revestimientos se adhieran bien.

Normas de certificación

La industria aeroespacial establece normas estrictas:

- AMS: Las especificaciones de los materiales aeroespaciales definen las propiedades de las aleaciones.

- MIL?STD / QQA?65: Normas militares de calidad.

- FAA/EASA: Los organismos reguladores fijan la homologación de piezas y materiales.

Mi ejemplo de taller

Una vez me rechazaron un lote debido a defectos por corrientes parásitas. Eran invisibles, pero se detectaron en la prueba. Reextruimos y arreglamos el utillaje. Con el tiempo, la chatarra se redujo en 15%.

Conclusión

La extrusión de aluminio aeronáutico utiliza calidades superiores como 2024, 6061 y 7075. Éstos ofrecen una alta relación resistencia-peso, especialmente el 7075. La protección contra la corrosión es crucial: los revestimientos y el diseño mantienen la seguridad de las piezas. Unas pruebas estrictas garantizan que cada pieza cumpla las normas de tracción, fatiga e inspección.

Trabajar con piezas de aviones me enseñó lo importantes que son los pequeños detalles. También encajaba con la misión de Sinoextrud: alta precisión, fuerte personalización y entregas constantes para clientes de todo el mundo.

Preguntas de verdadero/falso:

El aluminio 7075-T6 tiene una mejor relación resistencia-peso que el 6061-T6.Verdadero

El 7075-T6 ofrece una resistencia corregida de ~203 densidades frente a las 114 del 6061-T6, lo que lo hace más resistente por peso.

La aleación 6061?T6 es más resistente a la corrosión que la 7075?T6 sin revestimientosVerdadero

La aleación 6061 contiene magnesio-silicio, lo que le confiere una mayor resistencia a la corrosión natural que la aleación 7075, rica en zinc.