Garantía de calidad en la producción de perfiles de aluminio

En el competitivo mundo de la producción de perfiles de aluminio, garantizar la calidad es primordial para el éxito. Pero, ¿qué implica realmente la garantía de calidad en esta industria?

La garantía de calidad en la producción de perfiles de aluminio implica controlar, inspeccionar y mejorar la calidad en cada fase de fabricación. Garantiza que los productos de aluminio cumplan normas específicas, desde la inspección de las materias primas hasta la entrega final, minimizando así los riesgos y garantizando la coherencia.

Aunque comprender los fundamentos de la garantía de calidad ofrece una base sólida, profundizar en los procesos y las normas revela los intrincados detalles que pueden influir significativamente en los resultados de la producción. Siga leyendo para descubrir las etapas cruciales, los métodos de ensayo y las normas internacionales que definen la calidad en la fabricación de perfiles de aluminio.

La garantía de calidad reduce los residuos en la producción de aluminio.Verdadero

Implantar procesos de aseguramiento de la calidad ayuda a detectar los defectos en una fase temprana, lo que reduce el despilfarro.

La calidad de los perfiles de aluminio se juzga únicamente por los controles finales de entrega.Falso

La calidad se evalúa a lo largo de toda la producción, no sólo en la entrega final.

¿Cómo influye la inspección de materias primas en la calidad del producto?

¿Alguna vez se ha preguntado cómo influye la calidad de las materias primas en el producto final? La inspección de las materias primas es el primer paso para garantizar una calidad superior del producto. Es un proceso crítico que sienta las bases del éxito de la fabricación.

La inspección de materias primas influye en la calidad del producto al garantizar que los materiales cumplen las normas especificadas antes de que comience la producción. Esta verificación en una fase temprana evita defectos, mejora la fiabilidad y mantiene la coherencia en todo el ciclo de producción.

La importancia de la inspección de materias primas

Inspeccionar las materias primas desde el principio permite a los fabricantes verificar que los componentes cumplen las especificaciones requeridas. Por ejemplo, en producción de perfiles de aluminio1Cada aleación debe cumplir unas normas químicas y físicas específicas. Esta etapa es crucial para evitar posibles problemas más adelante en el proceso de fabricación.

Componentes clave de la inspección de materias primas

-

Certificados de materiales:

- Documentos como certificados de ensayo de materiales (MTC) autentifican las propiedades de las materias primas. Estos certificados son vitales para verificar el cumplimiento de los requisitos de diseño.

-

Análisis físico y químico:

- Garantizar que las propiedades físicas (por ejemplo, resistencia a la tracción, dureza) y las composiciones químicas se encuentran dentro de los límites especificados es esencial para mantener la integridad del producto.

| Propiedad | Descripción | Ejemplo |

|---|---|---|

| Composición química | Verifica los elementos materiales | Aluminio con pureza 99% |

| Resistencia a la tracción | Mide la resistencia a la tensión | 300 MPa para uso estructural |

Ventajas de una inspección rigurosa

Una inspección minuciosa de las materias primas reduce los retrasos en la producción causados por materiales no conformes. Al detectar estas discrepancias a tiempo, los fabricantes pueden evitar costosas repeticiones o el desecho de productos defectuosos. Esto es especialmente importante en industrias como automoción y aeroespacial2.

Retos de la inspección de materias primas

A pesar de sus ventajas, la inspección de materias primas se enfrenta a retos como:

-

Implicaciones económicas:

- Aunque las inspecciones exhaustivas son vitales, pueden requerir muchos recursos. Equilibrar los costes con la profundidad de la inspección requerida es una consideración importante.

-

Avances tecnológicos:

- Mantenerse al día de las nuevas tecnologías y métodos de inspección es esencial. La implantación de herramientas avanzadas, como espectrómetros, puede mejorar la precisión, pero requiere inversión.

Aprovechar las relaciones con los proveedores

Establecer relaciones sólidas con los proveedores puede agilizar el proceso de inspección. Los proveedores fiables suelen suministrar materiales previamente inspeccionados, lo que reduce la necesidad de realizar controles exhaustivos in situ. Esta colaboración fomenta la eficacia y la confianza en la cadena de suministro.

Para profundizar en el modo en que estas prácticas influyen en la calidad, considere la posibilidad de examinar asociaciones en la cadena de suministro3. Estas ideas revelan cómo las colaboraciones estratégicas mejoran la calidad de los productos y la eficiencia operativa.

Los certificados de ensayo de materiales verifican las propiedades de las materias primas.Verdadero

Los MTC autentifican las propiedades de las materias primas, garantizando el cumplimiento de las especificaciones.

La inspección de materias primas puede eliminar todos los retrasos en la producción.Falso

Aunque reduce los retrasos, pueden surgir imprevistos durante la producción.

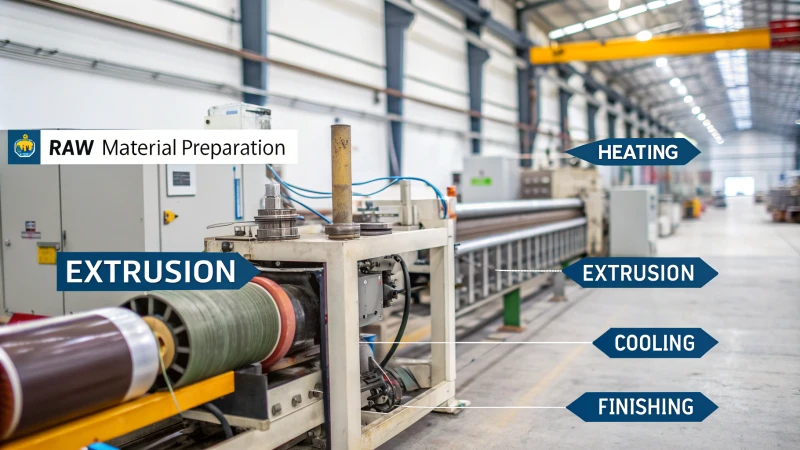

¿Cuáles son las etapas críticas del proceso de extrusión?

La extrusión es un proceso clave en la fabricación, que transforma las materias primas en productos funcionales. Comprender sus fases críticas puede optimizar la producción y mejorar la calidad.

Las etapas críticas del proceso de extrusión incluyen la preparación de la materia prima, el calentamiento, la extrusión, el enfriamiento y el acabado. Cada etapa requiere un control preciso para garantizar la calidad y la eficacia del producto.

Preparación de la materia prima

La primera etapa consiste en seleccionar y preparar el material adecuado. Esto garantiza la proceso de extrusión4 comienza con insumos de alta calidad. Los distintos materiales, como el aluminio o el plástico, requieren consideraciones específicas.

Calefacción

A continuación, los materiales se calientan a una temperatura específica, ablandándolos para la extrusión. Este paso exige precisión, ya que un calentamiento excesivo o insuficiente puede afectar a la calidad.

Extrusión

En esta fase, el material calentado se empuja a través de una matriz para darle la forma deseada. En diseño de troqueles5 es crucial, ya que influye en las dimensiones y propiedades del producto final.

Refrigeración

Una vez extruido, el material debe enfriarse para mantener su forma. Para ello pueden utilizarse sistemas de refrigeración por aire o por agua, cada uno con sus propias ventajas.

Acabado

La etapa final consiste en cortar, mecanizar o aplicar tratamientos superficiales. Esta etapa añade valor al mejorar el aspecto y el rendimiento.

Retos comunes

Cada etapa puede presentar retos, como mantener un calor uniforme o evitar que se atasquen las matrices. Los ingenieros suelen utilizar tecnologías avanzadas6 para superar estos problemas y garantizar unos resultados óptimos.

Visión general de las etapas de extrusión

| Escenario | Consideraciones clave |

|---|---|

| Preparación de materias primas | Calidad de los insumos |

| Calefacción | Control de la temperatura |

| Extrusión | Diseño de troqueles y gestión de la presión |

| Refrigeración | Selección del método (aire o agua) |

| Acabado | Tratamientos superficiales y mecanizado |

El éxito de un proceso de extrusión radica en un control meticuloso de todas estas fases, que garantice que el producto final cumple las especificaciones y normas requeridas.

La preparación de la materia prima afecta a la calidad de la extrusión.Verdadero

Los materiales de entrada de alta calidad son cruciales para el éxito de la extrusión.

El enfriamiento es innecesario en el proceso de extrusión.Falso

El enfriamiento ayuda a mantener la forma y la integridad del material extruido.

¿Por qué es importante la comprobación dimensional y de tolerancias?

La comprobación de dimensiones y tolerancias es un aspecto crucial de la fabricación que garantiza que los componentes encajen a la perfección, reduciendo errores y residuos. Al mantener unas especificaciones precisas, las industrias consiguen productos de mayor calidad y una funcionalidad mejorada.

La comprobación dimensional y de tolerancias es esencial porque garantiza que las piezas fabricadas cumplen los requisitos específicos de tamaño y forma, lo que permite un montaje y un funcionamiento adecuados. Esta práctica minimiza los errores, reduce los residuos y mejora la calidad del producto.

Garantizar la calidad y funcionalidad del producto

La comprobación dimensional y de tolerancias garantiza que las piezas se ajustan a las especificaciones de diseño, algo crucial para la calidad del producto. Sin estas comprobaciones, los componentes podrían no encajar o funcionar correctamente, lo que provocaría costosos errores.

Por ejemplo, en la industria del automóvil, la precisión tolerancias7 garantizan que las piezas del motor encajen perfectamente entre sí, manteniendo la eficiencia y el rendimiento. Las desviaciones pueden causar fallos mecánicos o ineficiencias.

Reducción de residuos y costes

Al detectar las discrepancias en una fase temprana de la producción, los fabricantes pueden reducir los residuos. Menos piezas defectuosas significan menos material desechado, lo que ahorra dinero. Pensemos en una empresa que produce perfiles de aluminio. normas de tolerancia8no se pueden utilizar, lo que provoca importantes pérdidas.

Mejora de las normas de seguridad

En campos como el aeroespacial, las dimensiones precisas son vitales para la seguridad. Las mediciones incorrectas pueden provocar fallos catastróficos. Por ejemplo, un pequeño error en las dimensiones de un ala podría afectar a la aerodinámica de un avión, comprometiendo la seguridad.

Apoyo a las normas mundiales del sector

Normas industriales como GD&T (Geometric Dimensioning and Tolerancing) proporcionan un lenguaje universal a los ingenieros. Esto garantiza que los productos fabricados en distintas partes del mundo puedan funcionar juntos sin problemas.

| Aspecto | Impacto |

|---|---|

| Calidad del producto | Garantiza que los componentes se ajusten y funcionen según lo previsto. |

| Eficiencia de costes | Minimiza los residuos y reduce los costes de fabricación. |

| Seguridad | Crítico en industrias de alto riesgo como la aeroespacial. |

| Normalización | Facilita la colaboración y la compatibilidad a escala mundial. |

El cumplimiento de estas normas, como las descritas en la Directrices GD&T9contribuye a mantener la coherencia y la fiabilidad en todos los sectores de fabricación internacionales. Esto es especialmente importante en sectores como la automoción y la electrónica, donde la precisión no es negociable.

Los controles dimensionales garantizan la calidad y funcionalidad del producto.Verdadero

Las comprobaciones dimensionales verifican que las piezas cumplen las especificaciones de diseño, garantizando la calidad.

Ignorar las normas de tolerancia puede aumentar los costes de fabricación.Verdadero

Sin adherencia, se producen más piezas defectuosas, lo que eleva los costes.

¿Cómo afectan los tratamientos superficiales a la calidad del aluminio?

Los tratamientos superficiales influyen significativamente en la durabilidad y el aspecto del aluminio, lo que repercute en su calidad. Comprender estos efectos ayuda a los fabricantes a optimizar el rendimiento y la estética para diversas aplicaciones.

Los tratamientos superficiales como el anodizado y el recubrimiento en polvo realzan el aluminio mejorando su resistencia a la corrosión y el desgaste, al tiempo que ofrecen una personalización estética. Estos procesos son cruciales para mantener la alta calidad de los productos de aluminio.

Entender los tratamientos de superficie

Los tratamientos superficiales son esenciales para refinar las propiedades del aluminio. Implican procesos como el anodizado, el recubrimiento en polvo y la conversión química, cada uno de los cuales contribuye al rendimiento del metal de diferentes maneras.

Anodizado

El anodizado es un proceso electroquímico que engrosa la capa de óxido natural del aluminio, mejorando su resistencia a la corrosión y permitiendo acabados de colores vibrantes. Esto lo hace ideal para aplicaciones de exterior10.

| Ventajas | Desventajas |

|---|---|

| Mayor durabilidad | Mayor coste inicial |

| Estética mejorada | Opciones de color limitadas |

| Proceso no tóxico | Requiere un control preciso |

Recubrimiento en polvo

El recubrimiento en polvo consiste en aplicar un polvo seco a las superficies de aluminio y curarlo con calor. Así se crea un acabado duro más resistente al desconchado y los arañazos.

- Beneficios medioambientales: El recubrimiento en polvo emite menos compuestos orgánicos volátiles (COV) que los recubrimientos líquidos.

- Flexibilidad de aplicación: Adecuado para geometrías complejas, proporcionando una cobertura uniforme.

Más información ventajas del recubrimiento en polvo11.

Revestimiento por conversión química

Este tratamiento mejora la adherencia de la pintura y la resistencia a la corrosión. Utilizado habitualmente como base para el pintado posterior, garantiza una larga duración de la pintura.

- Conversión de cromato de zinc: Conocido por su resistencia superior a la corrosión.

- Alternativas sin cromato: Existen opciones ecológicas para las prácticas sostenibles.

Más información tecnologías de conversión química12.

Comparación de los efectos del tratamiento de superficies

A la hora de elegir un tratamiento de superficie, hay que tener en cuenta factores como las condiciones ambientales, los resultados estéticos deseados y los requisitos funcionales.

| Tratamiento | Resistencia a la corrosión | Flexibilidad estética | Durabilidad |

|---|---|---|---|

| Anodizado | Alta | Moderado | Alta |

| Recubrimiento en polvo | Moderado | Alta | Alta |

| Conversión química | Variable | Bajo | Variable |

Cada método ofrece ventajas distintas, por lo que es importante adaptar el tratamiento a las necesidades específicas de la aplicación. Por ejemplo, anodizado13 es preferible en entornos con alto potencial de corrosión, mientras que el recubrimiento en polvo es adecuado para aplicaciones que requieren diversas opciones de color.

Al comprender estas variables, los fabricantes pueden mejorar la calidad funcional y estética de los productos de aluminio. Este conocimiento es crucial para tomar decisiones informadas en el diseño de productos y la selección de materiales.

El anodizado aumenta la resistencia a la corrosión del aluminio.Verdadero

El anodizado engrosa la capa de óxido, mejorando la resistencia a la corrosión.

El recubrimiento en polvo emite más COV que los recubrimientos líquidos.Falso

El recubrimiento en polvo emite menos COV que los recubrimientos líquidos.

¿Qué métodos de ensayo garantizan el rendimiento mecánico?

Para garantizar el rendimiento mecánico de los materiales, son esenciales unos métodos de ensayo rigurosos. Estos métodos evalúan la resistencia, la durabilidad y la fiabilidad, aspectos cruciales para sectores como la construcción y la fabricación. Conocer estas pruebas ayuda a los fabricantes a garantizar la calidad y seguridad de los productos.

El rendimiento mecánico se garantiza mediante métodos de ensayo como las pruebas de tracción, dureza, fatiga e impacto. Estas pruebas estandarizadas evalúan la fuerza, resistencia y durabilidad de los materiales, garantizando que cumplen los requisitos específicos de cada aplicación.

Ensayos de tracción: Evaluación de la resistencia de los materiales

El ensayo de tracción es un método fundamental para determinar la resistencia y elasticidad de un material. Aplicando una tensión controlada, mide cuánto puede estirarse un material antes de romperse. Los ingenieros confían en este ensayo para asegurarse de que los materiales soportan las cargas previstas. y obliga14.

Ensayos de dureza: Resistencia a la deformación superficial

Los ensayos de dureza evalúan la capacidad de un material para resistir la indentación o la abrasión de la superficie. Los métodos más conocidos son los ensayos Brinell, Rockwell y Vickers. Son vitales para aplicaciones en las que la resistencia al desgaste es crucial, como en herramientas de construcción15 o piezas de maquinaria.

| Método | Características |

|---|---|

| Brinell | Grandes hendiduras; adecuado para metales |

| Rockwell | Medidas rápidas; varias escalas |

| Vickers | Microindentación; precisa para áreas pequeñas |

Pruebas de fatiga: Resistencia a esfuerzos repetidos

Los ensayos de fatiga evalúan el comportamiento de los materiales ante cargas cíclicas. Este ensayo es esencial para componentes sometidos a variaciones constantes de tensión, como estructuras de puentes16. Ayuda a predecir la vida útil del material y a evitar fallos repentinos.

Pruebas de impacto: Evaluación de la tenacidad

Las pruebas de impacto, como las pruebas Charpy o Izod, determinan la tenacidad o la absorción de energía de un material durante impactos repentinos. Estas pruebas garantizan que los materiales pueden soportar fuerzas bruscas sin fallos catastróficos, algo crucial en aplicaciones aeroespaciales o de automoción. por seguridad17.

Los ensayos de tracción miden la elasticidad de un material.Verdadero

Los ensayos de tracción evalúan cuánto puede estirarse un material antes de romperse.

Las pruebas de impacto son irrelevantes para la seguridad aeroespacial.Falso

Las pruebas de impacto garantizan que los materiales pueden absorber energía en caso de impacto repentino, algo crucial para la seguridad.

Conclusión

El aseguramiento de la calidad en la producción de perfiles de aluminio implica un control y una inspección sistemáticos en cada fase, garantizando la calidad del producto mediante comprobaciones de las materias primas, el control de la extrusión, la precisión dimensional, los tratamientos superficiales y los ensayos mecánicos.

-

Descubra las normas de las aleaciones de aluminio para garantizar que la calidad del material cumple las expectativas de la industria.↩

-

Descubra por qué un control de calidad riguroso es crucial en industrias de alto riesgo como la automovilística y la aeroespacial.↩

-

Descubra cómo las asociaciones estratégicas dentro de la cadena de suministro mejoran la calidad general del producto.↩

-

Conozca cómo se seleccionan y preparan las materias primas para la extrusión con el fin de garantizar una producción de alta calidad.↩

-

Descubra por qué el diseño de las matrices es fundamental para dar forma a los productos extruidos y su impacto en la calidad.↩

-

Explore las tecnologías avanzadas que mejoran los procesos de extrusión, superando los retos habituales.↩

-

Descubra cómo unas tolerancias precisas garantizan la fiabilidad y el rendimiento de los componentes de automoción.↩

-

Explore cómo el cumplimiento de las normas de tolerancia puede reducir los residuos y ahorrar costes en la fabricación.↩

-

Descubra cómo las directrices GD&T normalizan las mediciones para una compatibilidad de fabricación global.↩

-

El anodizado mejora notablemente la resistencia del aluminio a la intemperie y a los rayos UV, por lo que resulta ideal para aplicaciones exteriores.↩

-

El recubrimiento en polvo ofrece una excelente cobertura en formas intrincadas, garantizando un acabado uniforme y duradero sin descuelgues ni goteos.↩

-

Los revestimientos de conversión sin cromatos ofrecen alternativas sostenibles desde el punto de vista medioambiental con una protección eficaz contra la corrosión.↩

-

El anodizado proporciona una protección superior contra la corrosión al crear una capa de óxido duradera integrada en el propio aluminio.↩

-

Descubra cómo los ensayos de tracción ayudan a evaluar la capacidad del material para soportar fuerzas de tracción, cruciales para garantizar la seguridad y el rendimiento.↩

-

Conozca los diferentes métodos de ensayo de dureza y sus aplicaciones para evaluar la resistencia de los materiales a la deformación.↩

-

Comprender cómo los ensayos de fatiga predicen la longevidad de los materiales sometidos a ciclos de tensión repetidos.↩

-

Descubra cómo los ensayos de impacto evalúan la tenacidad de los materiales y su capacidad para absorber fuerzas repentinas.↩