¿Extrusión de aluminio en la fabricación de maquinaria pesada?

Los constructores de maquinaria pesada se enfrentan a presiones a diario. Las máquinas deben soportar cargas elevadas, durar años y mantener unos costes controlados. El acero resuelve la resistencia, pero crea límites de peso, corrosión y diseño. La extrusión de aluminio suele llegar tarde, pero muchos equipos se preguntan si debería formar parte de la estructura principal desde el principio.

La extrusión de aluminio ya desempeña un papel fundamental en la fabricación de maquinaria pesada al equilibrar resistencia, peso y libertad de diseño, al tiempo que admite sistemas de máquinas modulares y escalables.

Durante muchos años, el aluminio se ha considerado un material ligero. Esa idea ha quedado obsoleta. Las aleaciones modernas, la capacidad de las prensas y el diseño de los perfiles han cambiado las reglas. Entender dónde encajan las extrusiones ayuda a los ingenieros a reducir riesgos y desbloquear nuevas opciones.

¿Qué papel desempeñan las extrusiones en la maquinaria pesada?

Los equipos pesados deben soportar vibraciones, impactos y ciclos de trabajo prolongados. A menudo, los diseñadores tienen dificultades para encontrar un equilibrio entre rigidez y flexibilidad. Las extrusiones de aluminio resuelven este problema actuando como componentes estructurales y funcionales en un solo perfil.

Las extrusiones sirven como marcos estructurales, rieles de montaje, carcasas protectoras y canales integrados para cables, fluidos y elementos de fijación en sistemas de equipos pesados.

Las extrusiones de aluminio no se utilizan al azar. Se eligen allí donde el control del diseño es más importante. En muchas máquinas, las extrusiones actúan como el esqueleto que soporta los sistemas móviles y los cerramientos.

Funciones de apoyo estructural

Las extrusiones forman bastidores de máquinas, subbastidores y vigas de soporte. Su resistencia proviene de la forma, no sólo del material. Las nervaduras profundas, las cámaras huecas y las paredes gruesas mejoran la rigidez sin añadir un peso excesivo.

Las principales ventajas son:

- Rutas de carga predecibles

- Resistencia constante de la sección transversal

- Fácil ajuste de la longitud

Integración de múltiples funciones

Una extrusión puede sustituir a muchas piezas de acero. Los canales pueden alojar cableado, conductos de aire o tubos de refrigeración. Las ranuras admiten elementos de fijación sin necesidad de taladrar.

Esto reduce:

- Tiempo de montaje

- Recuento de piezas

- Errores de alineación

Modularidad y escalabilidad

Las máquinas pesadas suelen cambiar con el tiempo. Los bastidores extruidos permiten ampliar o sustituir secciones sin rediseñar todo el sistema.

| Papel | Soldadura de acero | Extrusión de aluminio |

|---|---|---|

| Montaje del bastidor | Fijo | Modular |

| Tendido de cables | Exterior | Integrado |

| Mantenimiento | Duro | Fácil |

Fiabilidad a largo plazo

El aluminio resiste la corrosión de forma natural. En equipos para exteriores o minería, esto es importante. Los tratamientos superficiales prolongan aún más la vida útil.

Las extrusiones de aluminio en equipos pesados se utilizan principalmente para cubiertas decorativas más que para funciones estructurales.Falso

Las extrusiones se utilizan ampliamente como bastidores de carga, raíles y estructuras de soporte en maquinaria pesada.

Las extrusiones permiten a los diseñadores de maquinaria pesada combinar estructura y función en un solo perfil.Verdadero

El diseño del perfil permite integrar canales, nervaduras y elementos de montaje en una sola extrusión.

¿Pueden las extrusiones sustituir al acero en los bastidores de maquinaria?

El acero ha sido el material por defecto de los bastidores de maquinaria pesada durante décadas. Muchos ingenieros dudan en abandonarlo. La verdadera cuestión no es si el aluminio puede sustituir al acero en todas partes, sino dónde tiene sentido sustituirlo.

Las extrusiones de aluminio pueden sustituir al acero en muchos bastidores de maquinaria cuando los perfiles se diseñan correctamente y se conocen bien las condiciones de carga.

La elección del material debe ajustarse a las cargas reales de funcionamiento. El aluminio es más ligero, pero el peso por sí solo no es la razón principal del cambio.

Resistencia frente a rigidez

El acero es más resistente por unidad de superficie, pero la rigidez depende de la geometría. Las extrusiones de aluminio utilizan la forma para ganar rigidez.

Por ejemplo:

- Una mayor profundidad de sección aumenta la resistencia a la flexión

- Los nervios internos controlan la deflexión

- Los núcleos huecos reducen el peso

Comportamiento ante la fatiga y las vibraciones

Las máquinas pesadas vibran. El aluminio soporta la fatiga de forma diferente al acero. La selección adecuada de la aleación y el control de la tensión son esenciales.

Las reglas de diseño incluyen:

- Evite las esquinas afiladas

- Reparto de cargas entre superficies

- Utilizar paredes más gruesas en las juntas

Soluciones de bastidores híbridos

Muchas máquinas utilizan aluminio y acero juntos. El acero se encarga de las zonas de alto impacto. El aluminio construye el bastidor principal.

| Área del marco | El mejor material |

|---|---|

| Zonas de impacto | Acero |

| Vigas largas | Extrusión de aluminio |

| Carriles de montaje | Extrusión de aluminio |

Seguridad y conformidad

Las normas suelen permitir las estructuras de aluminio si los cálculos y las pruebas demuestran su seguridad. Los ingenieros deben validar los diseños mediante simulaciones y pruebas físicas.

Las extrusiones de aluminio son siempre más débiles que los armazones de acero y no pueden cumplir las normas de seguridad.Falso

Con un diseño y una validación adecuados, los bastidores de extrusión de aluminio pueden cumplir los requisitos de seguridad industrial.

Sustituir el acero por extrusiones de aluminio exige rediseñar la geometría del bastidor.Verdadero

Los bastidores basados en la extrusión se basan en el diseño de la forma y la sección para conseguir rigidez y resistencia.

¿Qué perfiles están diseñados para soportar cargas elevadas?

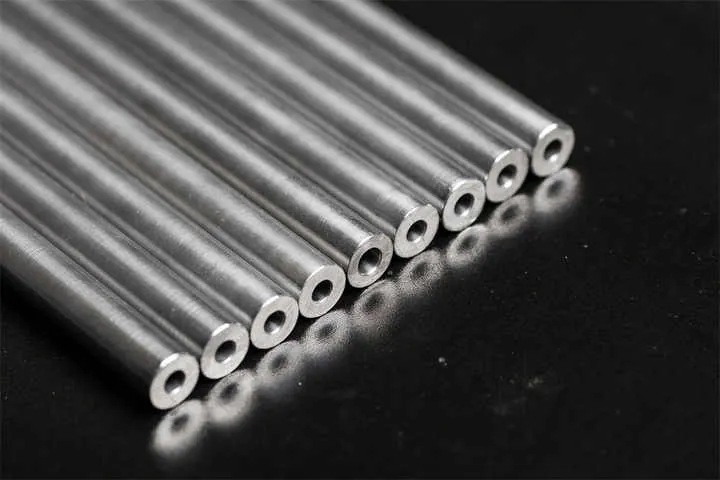

No todas las extrusiones de aluminio son adecuadas para maquinaria pesada. El diseño del perfil decide el rendimiento. Las aplicaciones de alta carga requieren formas, aleaciones y tolerancias específicas.

Los perfiles de extrusión de alta carga utilizan paredes gruesas, diseños multicámara y nervaduras reforzadas para soportar cargas de flexión, torsión y axiales.

La ingeniería de perfiles comienza con el análisis de cargas. Cada fuerza debe ser mapeada antes de seleccionar una forma.

Tipos comunes de perfiles de alta carga

Los perfiles de caja hueca son habituales. Resisten bien la flexión y la torsión. Los perfiles pesados con ranura en T soportan montajes ajustables.

Otros diseños son:

- Extrusiones reforzadas en forma de I

- Vigas multicavidad

- Perfiles de carga asimétricos

Selección de aleaciones

Las extrusiones de alta carga suelen utilizar 6061 T6 o aleaciones similares. Ofrecen mayor resistencia que los grados arquitectónicos estándar.

Propiedades clave:

- Alto límite elástico

- Buena maquinabilidad

- Tratamiento térmico estable

Espesor de pared y control de tolerancia

Las extrusiones de alta resistencia utilizan paredes más gruesas. Esto mejora la capacidad de carga y permite el mecanizado.

| Característica | Perfil ligero | Perfil resistente |

|---|---|---|

| Grosor de la pared | Delgado | Grueso |

| Cámaras | Pocos | Múltiples |

| Mecanizado | Limitado | Amplia |

Diseño de juntas y conexiones

Las conexiones suelen ser el punto más débil. Los diseñadores utilizan cartelas, bloques de esquina y nodos reforzados.

Las uniones atornilladas permiten la sustitución. Las uniones soldadas sólo se utilizan cuando es necesario.

Los perfiles de extrusión de aluminio de alta carga se basan principalmente en la resistencia del material más que en la forma.Falso

La forma y la geometría desempeñan un papel fundamental en la capacidad de carga y la rigidez.

Los perfiles de extrusión multicámara mejoran las prestaciones en torsión y flexión.Verdadero

Las cámaras internas aumentan la rigidez sin añadir mucho peso.

¿Son rentables las extrusiones para las máquinas industriales?

El coste siempre forma parte de la decisión. Las extrusiones de aluminio pueden parecer caras a primera vista. Fijarse solo en el precio del material lleva a conclusiones erróneas.

Las extrusiones de aluminio son rentables si se tienen en cuenta el coste total del ciclo de vida, la mano de obra de montaje y la flexibilidad.

El coste real incluye algo más que la materia prima.

Herramientas y costes de producción

Las matrices de extrusión tienen un coste inicial. Sin embargo, duran mucho y admiten grandes volúmenes.

Una vez que el dado existe:

- Disminuye el coste unitario

- Mejora la coherencia

- Los residuos se reducen

Ahorro en montaje y mano de obra

Las extrusiones reducen las soldaduras. El montaje atornillado es más rápido y limpio.

El ahorro procede de:

- Menor tiempo de montaje

- Menor exigencia de competencias

- Menos defectos

Mantenimiento y modificación

Las máquinas cambian. Los bastidores extruidos facilitan las actualizaciones.

Las estructuras de acero suelen requerir cortes y soldaduras. Los marcos de aluminio solo necesitan reconfiguración.

Coste de propiedad a largo plazo

Su menor peso reduce los costes de transporte. La resistencia a la corrosión reduce el mantenimiento.

| Factor coste | Armazón de acero | Extrusión de aluminio |

|---|---|---|

| Trabajo de montaje | Alta | Bajo |

| Modificación | Difícil | Fácil |

| Coste de la corrosión | Alta | Bajo |

Las extrusiones de aluminio son siempre más caras que los bastidores de acero a lo largo del ciclo de vida de la máquina.Falso

Si se tienen en cuenta la mano de obra, el mantenimiento y la flexibilidad, las extrusiones pueden resultar más económicas.

Las extrusiones reducen los costes de montaje y modificación de las máquinas industriales.Verdadero

Los perfiles modulares simplifican el montaje y los cambios futuros.

Conclusión

La extrusión de aluminio ya no es una opción secundaria en maquinaria pesada. Cuando los perfiles se diseñan correctamente, las extrusiones soportan cargas elevadas, reducen el peso y disminuyen el coste a largo plazo. La clave está en el diseño inteligente, no en los mitos sobre los materiales.