Diseño de matrices de extrusión de aluminio CHINA: ¿Cuáles son las consideraciones clave?

¿Cuáles son las consideraciones clave en el diseño de matrices de extrusión de aluminio?

Todo experto sabe que un troquel malo arruina el proceso. Yo también he sentido esa frustración. Si el troquel se deforma o se agrieta, el perfil se resiente.

Un diseño de troquel adecuado garantiza que la forma final cumpla las especificaciones, funcione sin problemas y dure mucho tiempo.

Para entenderlo, sumérgete conmigo en los puntos principales. Analizaremos la geometría, el flujo, la refrigeración, el mantenimiento y el coste.

Aspectos clave del diseño de troqueles

1. Geometría y complejidad del perfil

El troquel debe coincidir exactamente con la forma. Con formas complejas, se necesitan soportes internos. En China, a menudo veo costillas ligeras para reducir peso y coste.

2. Flujo metálico y velocidad uniforme

Si el flujo de metal es desigual, el grosor de la pared o la rectitud fallarán. Me gusta planificar puentes que equilibren el caudal.

3. 3. Control de la temperatura

Demasiado caliente y el troquel se deforma. Demasiado frío y se agrieta. Unos buenos canales de refrigeración ayudan. En China, equilibramos una refrigeración sencilla pero eficaz.

4. Resistencia al desgaste1

Las matrices deben resistir el desgaste. Recomiendo acero endurecido y tratamientos superficiales como nitruración o revestimientos de PVD.

5. 5. Facilidad de mantenimiento

Más piezas significa más servicio. Siempre diseño troqueles que puedan desmontarse fácilmente, para poder repararlos o reacondicionarlos con rapidez.

6. Coste y capacidad de fabricación

En China, el coste es clave. Nos adaptamos a los límites de las máquinas locales. Las máquinas de fresado y electroerosión son buenas, así que los diseños suelen evitar formas intrincadas difíciles de mecanizar.

| Consideración | Por qué es importante |

|---|---|

| Precisión geométrica | Garantiza la forma del perfil y se ajusta a las especificaciones previstas |

| Balance de flujo | Evita defectos como los ojos de pez y los problemas de grosor |

| Control de la temperatura | Reduce el desgaste de la matriz y evita grietas |

| Material y revestimiento | Prolonga la vida útil y reduce el mantenimiento |

| Mantenibilidad | Reduce el tiempo de inactividad y mejora la capacidad de reparación |

| Coste/fabricación | Se ajusta a los límites locales de maquinaria y mantiene un precio competitivo |

Ahora, vamos a hacer dos preguntas de verdadero o falso para poner a prueba tus conocimientos:

La geometría de la matriz sólo importa si el perfil es complejo.Falso

Incluso los perfiles más sencillos necesitan una geometría precisa para garantizar la calidad.

Unos canales de refrigeración adecuados en la matriz ayudan a reducir el estrés térmico y mejoran la vida útil de la matriz.Verdadero

Los canales de refrigeración ayudan a mantener una temperatura uniforme y reducen el agrietamiento.

¿Cómo optimizar el diseño de troqueles para la fabricación en China?

Encontrar el equilibrio adecuado entre alta calidad y bajo coste es el arte aquí. Llevo años trabajando con fabricantes chinos. He aprendido que hay tres pasos principales:

Trabaje con proveedores locales, conozca sus máquinas, ajuste el diseño para que se adapte a ellas y recabe opiniones desde el principio.

Exploremos lo que hago paso a paso.

Flujo de trabajo para el diseño de troqueles chinos

1. Capacidades de la máquina topográfica

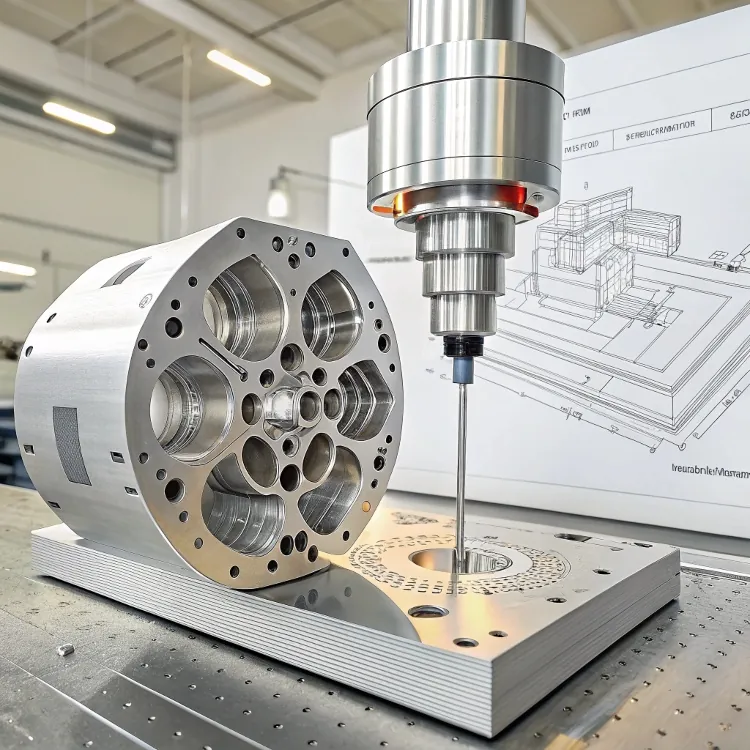

Las fábricas chinas suelen utilizar 3 o 5 ejes. CNC y electroerosión2. Las características muy finas cuestan más. Igualo el troquel a sus límites.

2. Utilizar bases de troquel estándar

Diseño troqueles que se adaptan a los soportes estándar que ya tienen. Esto reduce el tiempo y los costes de cambio.

3. Insertos modulares

Para las partes del troquel que se desgastan rápidamente, diseño insertos que se pueden cambiar. No es necesario volver a mecanizar todo el troquel.

4. Colaboración CAD/CAM

Comparto los archivos CAD y CAM y pido opiniones. Puedo ajustar los ángulos de desmoldeo o los soportes para facilitar el mecanizado.

5. Marcha piloto y ajuste

Hacemos una pequeña prueba piloto. Medimos los perfiles y devolvemos los datos. Podemos ajustar el troquel antes de la producción total.

6. Optimizar costes y logística

Elijo materiales disponibles localmente. También estandarizo los tamaños para evitar cargos especiales. Colaboramos con empresas locales de tratamiento térmico.

Quiero mostrarte una tabla para aclarar este proceso:

| Paso | Lo que hago |

|---|---|

| Inspección de máquinas | Conocer los límites de CNC/EDM para la planta |

| Diseño de base estándar | Utilice soportes que reduzcan el tiempo de preparación |

| Insertos modulares | Intercambie las piezas que se desgastan, evitando la reconstrucción completa del troquel |

| Ciclo de retroalimentación CAD/CAM | Ajustar el diseño antes de cometer errores costosos |

| Pruebas piloto | Haga lotes pequeños para detectar errores antes de la tirada completa |

| Abastecimiento local | Utilizar materiales y servicios locales rentables |

Ahora comprueba estas afirmaciones:

Diseño bases completamente nuevas aunque la fábrica ya disponga de un soporte estándar.Falso

El uso de soportes existentes ahorra costes y acelera la instalación.

Las primeras pruebas piloto ayudan a identificar defectos y permiten ajustar los troqueles antes de la producción total.Verdadero

Las pruebas piloto proporcionan datos reales para perfeccionar el diseño.

¿Qué materiales son mejores para las matrices de extrusión?

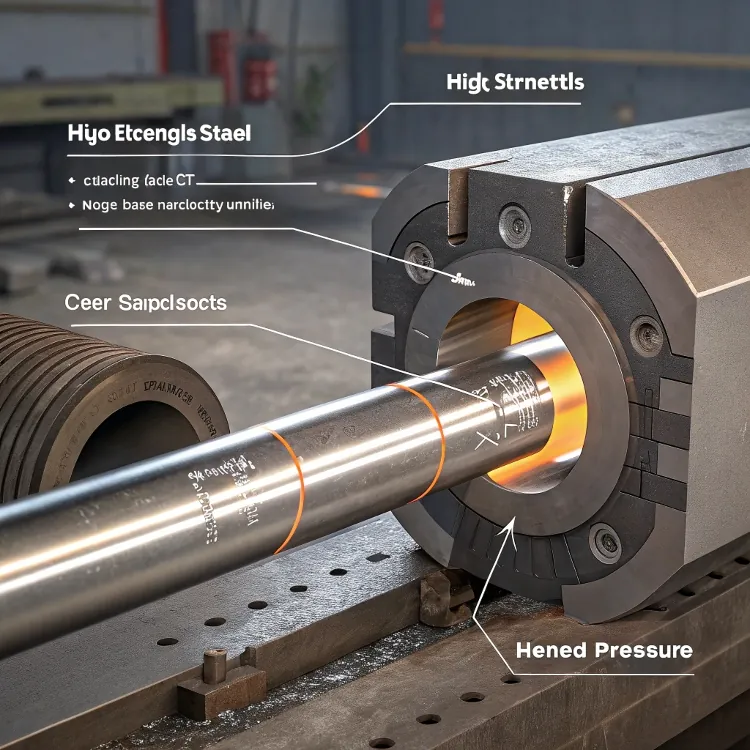

La elección del material adecuado para las matrices influye en el desgaste, la resistencia a las grietas y la vida útil. Estas son mis opciones habituales y por qué las elijo:

Utilice plaquitas de acero de alta resistencia o de metal duro en función del volumen y del tipo de aleación.

Profundicemos un poco más.

Materiales comunes para troqueles

Acero para herramientas A2 / D2

A2 es duro y barato. El D2 mantiene el filo más tiempo. Me gusta el D2 para aluminio con silicio porque se desgasta más rápido. Estos aceros pueden nitrurarse para obtener superficies más duras.

Acero H13

El H13 soporta altas temperaturas y suele utilizarse para matrices de forja en caliente. Es fácil de mecanizar y tratar térmicamente, por lo que es ideal para uso general.

Aceros metálicos en polvo (CPM)3

Los aceros CPM (S7, M4) tienen granos finos y una gran tenacidad. Los utilizo cuando preveo tiradas largas.

Plaquitas de metal duro

Para aleaciones muy abrasivas, añado plaquitas de metal duro en las zonas de mayor desgaste. Son caras, así que las utilizo solo cuando es necesario.

Recubrimientos y tratamientos

- Nitruración añade una superficie dura y resistente al desgaste.

- Revestimientos PVD o CVD (por ejemplo, TiN, TiAlN) reducen la fricción y la adherencia.

- Tratamientos criogénicos puede aumentar la tenacidad de los aceros para herramientas.

He aquí un cuadro recapitulativo:

| Material / Tratamiento | Beneficios | Caso práctico |

|---|---|---|

| Acero A2 / D2 | Duro, desgasta, económico | Uso general, aleaciones abrasivas |

| Acero H13 | Resistente al calor, mecanizable | Extrusión a alta temperatura, fácil mecanizado |

| Acero en polvo CPM | Grano fuerte, resistente y uniforme | Recorridos largos, troqueles complejos |

| Plaquitas de metal duro | Resistencia extrema al desgaste | Aleaciones abrasivas o ciclos largos |

| Nitruración o revestimientos | Superficie dura, reducción de la fricción | Todos los niveles técnicos |

Declaraciones de prueba:

El acero D2 siempre es mejor que el H13 para las matrices de extrusión.Falso

El H13 resiste altas temperaturas y es más fácil de mecanizar, por lo que es mejor para algunos casos.

Los insertos de carburo ayudan a aumentar la vida útil de la matriz cuando se extruyen aleaciones abrasivas.Verdadero

Resisten el desgaste y reducen el tiempo de inactividad en condiciones duras.

¿Cómo influye el diseño de la matriz en la calidad de la extrusión?

El diseño de las matrices es el corazón de la calidad de la extrusión. He visto cómo diseños chapuceros arruinaban proyectos.

Un troquel bien diseñado garantiza la precisión, la resistencia y la calidad. acabado superficial4.

Exploremos las principales formas en que la calidad depende del diseño.

Factores de calidad relacionados con el diseño de troqueles

1. Precisión dimensional

Si la geometría de la matriz es incorrecta, el perfil final también lo será. Siempre verifico las tolerancias en CAD y mido minuciosamente las pasadas piloto.

2. Uniformidad del espesor de pared

Los puentes de flujo controlan cómo se divide el metal. Si no son correctos, se obtienen puntos finos o gruesos. Simulo el flujo o hago pruebas para afinar.

3. Acabado superficial

Las superficies rugosas del troquel provocan un aluminio rugoso. Pulo las zonas críticas y aplico revestimientos para evitar rayar el metal.

4. Resistencia mecánica

Si el troquel tiene nervios débiles, puede agrietarse bajo presión. Yo añado filetes y secciones gruesas para controlar la tensión pero mantener un peso manejable.

5. Rectitud y arco

La refrigeración o el flujo desiguales provocan el arqueo. Para evitarlo, añado trayectorias de flujo simétricas y una refrigeración adecuada.

He aquí un cuadro que lo resume:

| Calidad | Factor de diseño del troquel |

|---|---|

| Precisión dimensional | Herramientas y mecanizado precisos |

| Uniformidad de espesor | Puentes equilibrados y canales de flujo |

| Calidad del acabado superficial | Recubrimientos de alto pulido y baja fricción |

| Robustez mecánica | Alivio de tensiones, filetes, soportes adecuados |

| Rectitud | Simetría y equilibrio frigorífico |

Preguntas de reflexión:

Un mal diseño de la matriz puede provocar arañazos superficiales en las piezas extruidas.Verdadero

Las superficies rugosas o desgastadas de las matrices transfieren imperfecciones al aluminio.

El diseño de la matriz no afecta a la rectitud de los perfiles largos.Falso

El desequilibrio del flujo o los gradientes térmicos en el diseño de la matriz pueden causar arqueamiento o torsión.

Conclusión

En China, un cuidadoso diseño de las matrices se traduce en mejores piezas, menos paradas y menor coste. Combino geometría inteligente, conocimientos locales y materiales resistentes. Así obtengo troqueles que funcionan bien y duran.

-

El estudio de materiales y tratamientos resistentes al desgaste puede prolongar considerablemente la vida útil de las matrices, reduciendo los costes de mantenimiento y los tiempos de inactividad.↩

-

Comprender los procesos CNC y EDM puede mejorar la optimización del diseño de matrices y la eficacia de la fabricación.↩

-

Descubra cómo los aceros CPM mejoran la tenacidad y el rendimiento en aplicaciones de larga duración, cruciales para la longevidad de las matrices.↩

-

El acabado superficial afecta directamente a las propiedades estéticas y funcionales de los productos extruidos, por lo que es esencial para el control de calidad.↩