¿Cuál es el tamaño máximo de disipador que podemos fabricar?

En las aplicaciones industriales a gran escala, los clientes nos preguntan a menudo: ¿podemos ir más anchos, más altos, más largos? La respuesta depende tanto del diseño como de la máquina.

Sí, podemos producir disipadores de hasta 550 mm de ancho y 120 mm de alto en extrusión, en función de la prensa y la complejidad de las aletas.

Cuando un disipador es demasiado grande, la producción se vuelve más arriesgada. Para tomar decisiones con conocimiento de causa, es importante entender cómo afecta el tamaño a la viabilidad de la extrusión.

¿Cuál es el mayor tamaño que pueden alcanzar nuestros disipadores?

En muchos proyectos, los clientes quieren grandes disipadores, sobre todo en los sectores de la energía, los vehículos eléctricos o los equipos industriales. Esto genera tensión en la matriz, el aluminio y las máquinas.

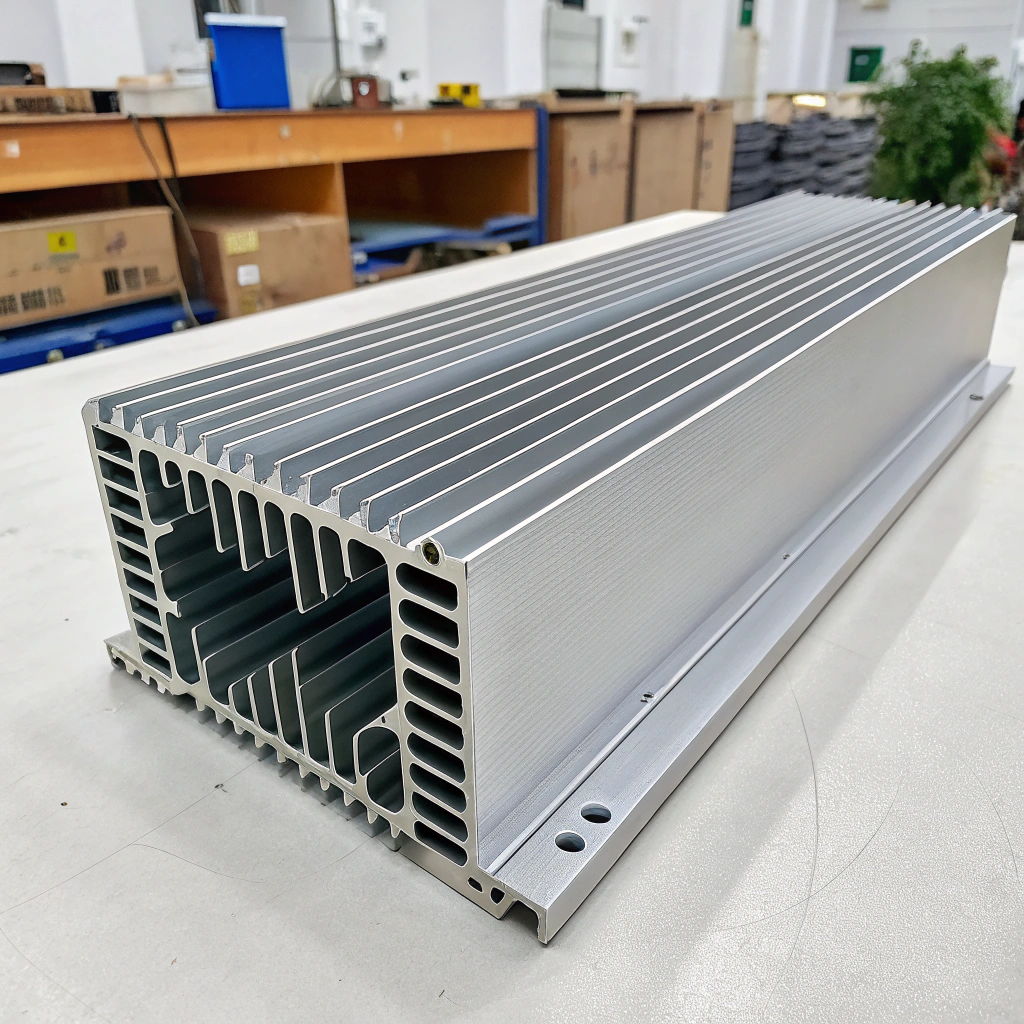

Nuestro mayor perfil disipador de aluminio alcanzó los 550 mm de ancho y 120 mm de alto, extruido con una prensa de 4500 toneladas.

Lo fabricamos para un cliente europeo que construye inversores de potencia. El perfil tenía aletas de alta densidad y requería una planitud estable en la base. Diseñamos una matriz a medida, optimizamos el flujo de metal y utilizamos técnicas de refrigeración para aliviar tensiones. El producto final cumplió estrictas tolerancias.

Límites de tamaño

| Parámetro | Límite típico | Nuestra capacidad |

|---|---|---|

| Anchura (perfil) | 400-500 mm | Hasta 550 mm |

| Altura (profundidad de la aleta) | 100 mm | Hasta 120 mm |

| Longitud | De 3 a 6 m de serie, posibilidad de personalizar | Hasta 8 m (bajo pedido) |

| Peso por metro | 3-10 kg/m (común) | 15+ kg/m (diseño personalizado) |

Nuestra gama de prensas (500-4500 toneladas) nos da flexibilidad. No todos los trabajos necesitan el tamaño máximo. Pero cuando los clientes nos lo piden, podemos estirarnos para manipular disipadores de gran tamaño con seguridad.

Podemos extrudir disipadores con una anchura de hasta 550 mm.Verdadero

Nuestro mayor disipador extruido con éxito hasta la fecha fue de 550 mm de ancho, fabricado con una matriz reforzada en una prensa de 4500 toneladas.

Podemos extrudir disipadores de hasta 1,2 metros de ancho.Falso

La anchura de extrusión está limitada por la capacidad de la prensa y la resistencia de la matriz. 1,2 metros supera nuestra capacidad actual.

¿Qué longitud y anchura admiten los disipadores térmicos?

Muchos clientes quieren saber: ¿puede el disipador ser lo bastante largo para cubrir su dispositivo? ¿Y lo bastante ancho para repartir el calor uniformemente?

Admitimos disipadores de hasta 550 mm de ancho y 8 metros de largo, en función de los límites de peso y manejo.

La forma de los disipadores se determina por la sección transversal y la longitud de corte. Así es como funciona:

Anchura (sección transversal)

- La anchura máxima está limitada por el tamaño del contenedor de la prensa de extrusión.

- La forma debe encajar dentro del "círculo de la herramienta", normalmente hasta 500 mm para nuestras matrices más grandes.

- La anchura del perfil incluye todas las aletas, el espesor del alma y la placa base.

Si un perfil lo supera, sugerimos diseños modulares. Por ejemplo, dos mitades unidas mediante CNC o soldadura posterior.

Longitud

- La longitud estándar de la barra es de 3 a 6 metros.

- Son posibles longitudes mayores, de hasta 8 metros, pero el manejo se complica.

- A menudo cortamos a medida antes del mecanizado para reducir el alabeo.

Los perfiles largos se cortan después de la extrusión, se enfrían y se enderezan. Para las piezas de precisión, mecanizamos las superficies después del corte.

Consejo de diseño

Utilice toda la anchura sólo si es necesario. Más aluminio significa mayor coste, refrigeración más lenta y tolerancias más estrictas.

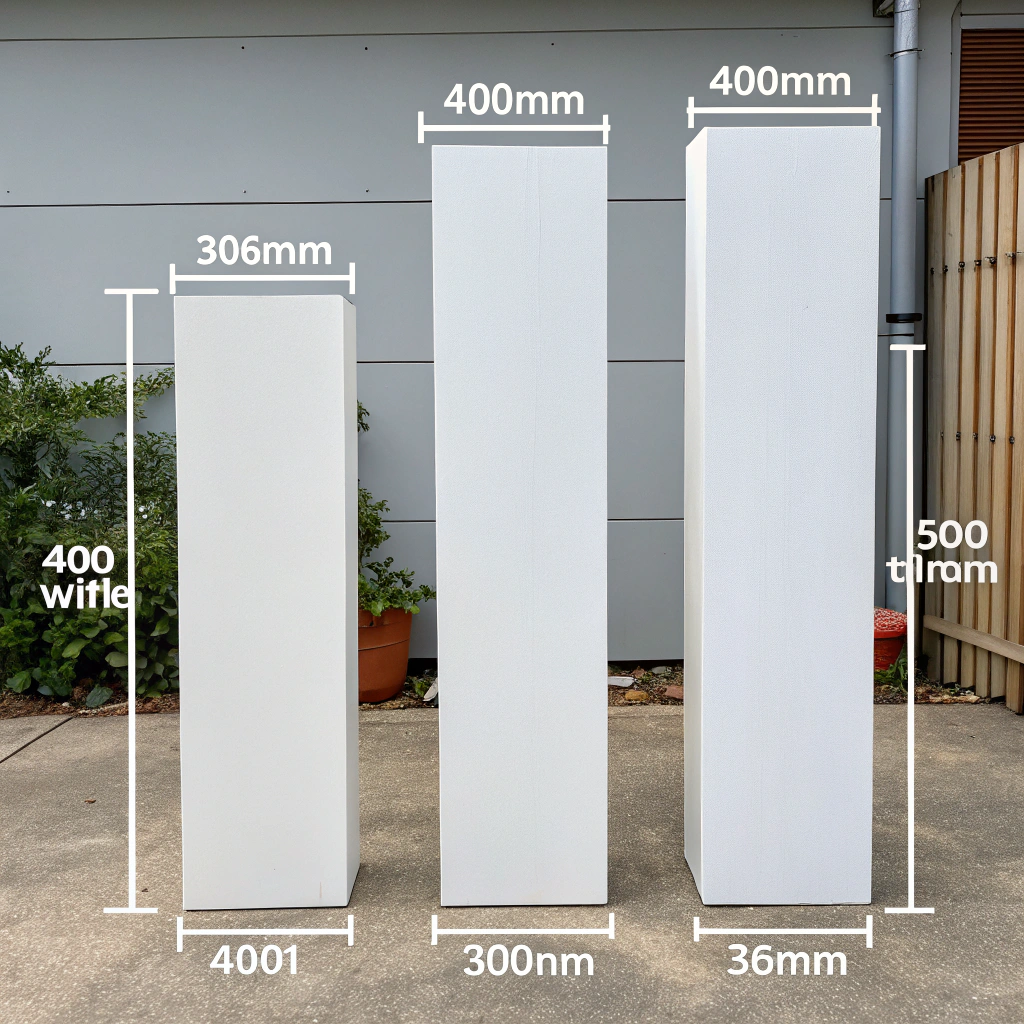

| Perfil Parámetro | Mínimo | Máximo recomendado | Máximo absoluto |

|---|---|---|---|

| Anchura | 20 mm | 400-450 mm | 550 mm |

| Altura (aletas) | 10 mm | 100 mm | 120 mm |

| Longitud | 100 mm | 3000-6000 mm | 8000 mm |

Los disipadores extruidos pueden cortarse a cualquier longitud después de la extrusión.Verdadero

La extrusión produce barras continuas que pueden cortarse a cualquier longitud personalizada.

La longitud máxima posible de un disipador térmico es de 1 metro.Falso

La extrusión permite longitudes mucho mayores, de hasta 6-8 metros en función de la máquina y la manipulación.

¿Tenemos limitaciones en cuanto al tamaño de la extrusión?

Sí, el tamaño importa mucho en la extrusión de disipadores. No podemos sobrepasar los límites físicos y mecánicos.

Estamos limitados por el tamaño de la prensa, la resistencia de la matriz, el control de la refrigeración y el flujo de material, especialmente en el caso de disipadores anchos o complejos.

Permítanme explicarlo de forma sencilla:

1. Tamaño del troquel y de la prensa

Todas las prensas de extrusión tienen un "diámetro máximo del contenedor" (círculo de la herramienta). Si el perfil no cabe dentro, no se puede extruir.

- Nuestra prensa de 4500 toneladas maneja un círculo de herramientas de hasta 550 mm.

- La resistencia del troquel se convierte en un problema por encima de los 500 mm.

- Las prensas más grandes son escasas y caras de mantener.

2. Geometría de las aletas

La separación, el grosor y la altura de las aletas deben mantenerse dentro de unos límites seguros. Las aletas extremadamente altas y finas pueden romper la matriz o provocar un flujo irregular.

- Relación entre la altura de las aletas y la separación: intenta que sea inferior a 10:1.

- Grosor de las aletas: 1,5 mm como mínimo para garantizar la estabilidad estructural.

- La base de las aletas debe permitir un flujo uniforme y un enfriamiento fácil.

3. Enfriamiento y rectitud

Los grandes disipadores se enfrían de forma desigual. Eso crea deformaciones. Nosotros usamos:

- Enfriamiento por agua

- Enderezado por estiramiento

- Hornos de envejecimiento para estabilizar la estructura

4. CNC y mecanizado

Los perfiles más grandes son más difíciles de mecanizar. El alabeo afecta a las tolerancias.

Para superficies de precisión, utilizamos:

- Fresado plano CNC

- Sujeción de alto par

- Ciclos de eliminación de tensiones antes del mecanizado final

5. Logística

El envío de perfiles grandes es más caro. Ofrecemos:

- Embalaje y protección in situ

- Longitudes de corte personalizadas

- Mecanizado final para reducir el volumen

Si su disipador es demasiado grande para una sola pieza, le ayudamos a dividirlo. Ya sea mediante unión, soldadura o diseño de juntas mecánicas.

Los perfiles de disipador térmico más grandes necesitan procedimientos de refrigeración y enderezamiento más complejos.Verdadero

Los perfiles más grandes atrapan más calor y se enfrían de forma desigual, lo que provoca deformaciones si no se controla.

No existen límites prácticos de tamaño para los disipadores térmicos extruidos.Falso

El tamaño de las herramientas, los límites de las matrices y el manejo de la máquina imponen restricciones reales a la extrusión de disipadores térmicos.

¿Cómo afecta el tamaño a la viabilidad de la producción?

Más grande suena mejor, pero no siempre es más inteligente. Los disipadores más grandes generan más riesgos, costes y retrasos.

A medida que aumenta el tamaño del disipador, la producción se complica: troqueles más caros, mayor tiempo de enfriamiento, alabeo y menor rendimiento.

Veamos cómo afecta el tamaño a cada paso:

Diseño de herramientas y troqueles

| Factor | Perfil pequeño | Perfil grande |

|---|---|---|

| Coste del troquel | Bajo ($500-$1.000) | Alta ($3.000-$10.000) |

| Plazos de entrega | 2-3 semanas | 4-6 semanas |

| Riesgo de estrés | Bajo | Simulación y pruebas de alta exigencia |

Las matrices grandes se desgastan más rápido y pueden agrietarse bajo presión. Realizamos simulaciones antes de construir troqueles grandes.

Extrusión y refrigeración

| Factor | Perfil pequeño | Perfil grande |

|---|---|---|

| Tiempo de extrusión | Rápido | Extrusión más lenta, más difícil de empujar |

| Refrigeración | Refrigeración rápida por aire | Enfriamiento con agua o zona controlada |

| Riesgo de alabeo | Bajo | Alto-debe ser enderezado |

Tratamiento posterior

- Los disipadores largos pueden doblarse ligeramente, por lo que las caras CNC deben realinearse.

- Las aletas altas pueden vibrar durante el corte, por lo que es necesario sujetarlas con cuidado.

- El revestimiento (anodizado, polvo) debe tener en cuenta los depósitos más largos o las tiradas divididas.

Material y coste

- Más aluminio = más dinero

- Más riesgo = mayor tasa de residuos

- Más tiempo de preparación = plazos de entrega más largos

Cuando aumenta el tamaño, todos estos factores se multiplican.

Consejo final

Antes de ir a lo grande:

- Pregunta: ¿podemos dividir el diseño?

- Pregunta: ¿son realmente necesarias las aletas altas?

- Pregunte: ¿podemos optimizar el flujo de aire?

A menudo ayudamos a los clientes a reducir el tamaño sin perder rendimiento. Un mejor flujo de aire o una base más gruesa suelen superar a las aletas altas.

Los disipadores más grandes siempre suponen menores costes de producción por unidad.Falso

Los disipadores más grandes suelen aumentar el coste de la matriz, la tasa de desechos y el tiempo de ciclo, lo que encarece cada unidad.

Diseñar disipadores térmicos dentro de los límites de extrusión estándar mejora el coste y el plazo de entrega.Verdadero

Los perfiles que se ajustan al tamaño de la prensa y a las tolerancias de la matriz son más rápidos y baratos de producir.

Conclusión

Es posible fabricar disipadores térmicos de gran tamaño, pero eso conlleva ciertos retos. Podemos extruir hasta 550 mm de ancho, pero siempre sugerimos diseñar dentro de unos límites estables para obtener mejores costes, calidad y entrega.

![[Nombre del producto] - Breve descripción o característica principal Imagen de [describa el producto, sus principales características, colores y cualquier detalle destacable].](https://sinoextrud.com/wp-content/uploads/image-of-describe-the-product-its-main-features-colors-and-any-notable-details.webp)