¿Qué grosor debe tener un disipador de calor para que disipe eficazmente el calor?

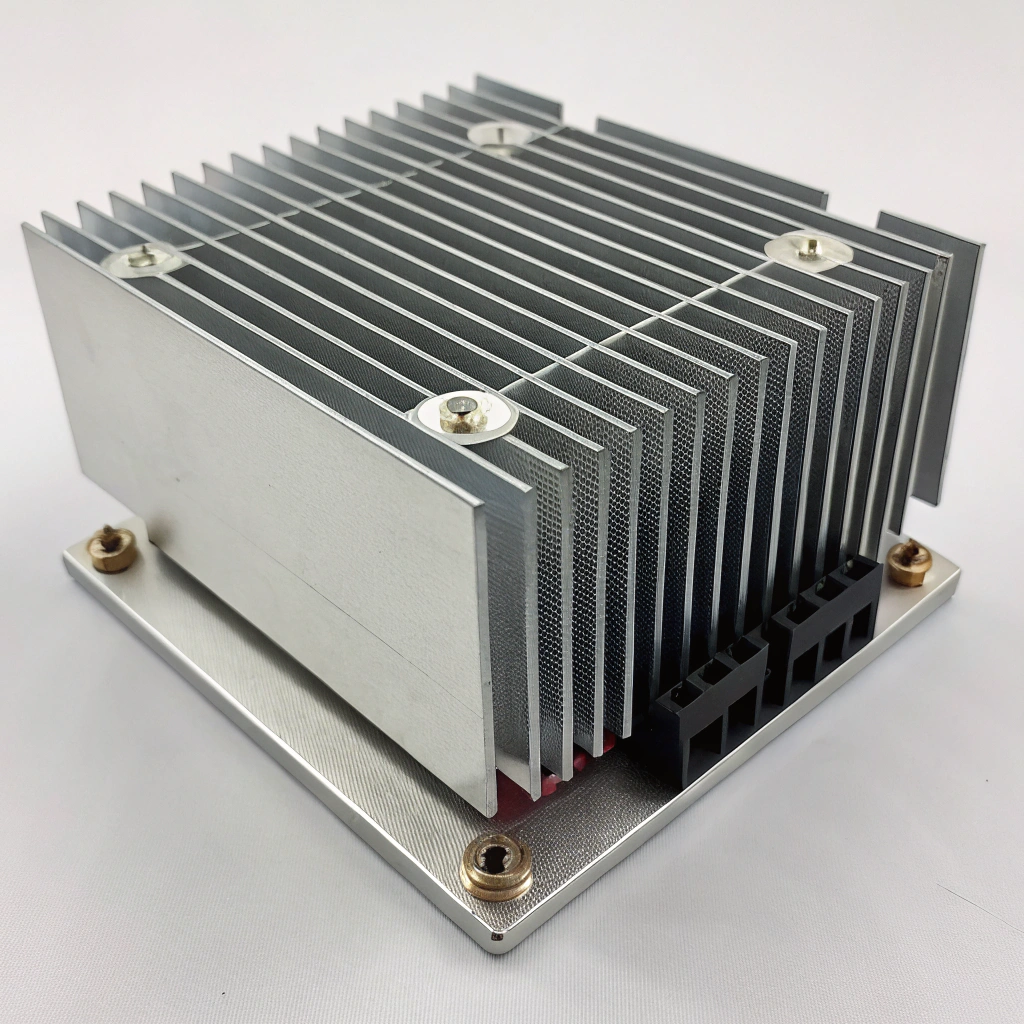

Un disipador térmico grande y voluminoso no siempre significa una mejor refrigeración: he visto diseños compactos que funcionan mejor simplemente porque el grosor y la geometría eran los adecuados.

El grosor adecuado para un disipador térmico depende de las funciones de la base y las aletas: la base dispersa el calor desde la fuente y las aletas lo transfieren al aire. Ambas necesitan equilibrio, no el tamaño máximo.

Veamos qué determina el grosor ideal, por qué es importante la geometría de las aletas, cómo diseñar de manera eficiente y qué tendencias modernas están dando forma a los materiales de los disipadores térmicos.

¿Qué determina el grosor óptimo del disipador térmico?

Algunos disipadores térmicos fallan incluso si son enormes, normalmente porque su base es demasiado fina o las aletas están demasiado juntas. Me he encontrado con este problema varias veces al ayudar a los clientes a rediseñar sus productos.

El mejor grosor equilibra la conductividad térmica, la eficiencia de las aletas, la resistencia a la dispersión de la base, el flujo de aire y los límites de tamaño. No basta con hacer todo más grueso y esperar que funcione.

Así es como lo averiguué:

Lo que hay que tener en cuenta

| Factor | Efecto sobre el espesor |

|---|---|

| Grosor de la base | Ayuda a distribuir el calor por toda la superficie de las aletas. |

| Espesor de las aletas | Afecta a la capacidad de cada aleta para conducir el calor. |

| Distancia entre aletas | Controla el flujo de aire y la superficie. |

| Tipo de material | El cobre necesita menos grosor que el aluminio. |

| Flujo de aire | La convección natural o forzada cambia el diseño. |

| Límites de aplicación | El tamaño, el peso y las restricciones de coste son importantes. |

Una base demasiado delgada no puede distribuir bien el calor. Las aletas demasiado delgadas pueden no transmitir suficiente calor. Pero hacer todo más grueso aumenta el peso y el coste, y puede reducir el flujo de aire.

Valores típicos

- Grosor de la base: A menudo entre 5 y 10 mm para el aluminio extruido; más si es cobre.

- Espesor de las aletas: Entre 0,5 y 1,5 mm para el aluminio; entre 0,2 y 0,6 mm para el cobre.

- Espaciado: Normalmente >4 mm en diseños de convección natural.

- Altura de la aleta: Depende del flujo de aire y del diseño, pero suele ser de entre 20 y 50 mm.

El objetivo es permitir que el calor fluya desde la fuente hacia la base, se distribuya de manera uniforme, luego se traslade a las aletas y salga al aire. Si alguna parte de esa cadena tiene una alta resistencia, el rendimiento se ve afectado.

Las placas base más gruesas siempre ofrecen un mejor rendimiento como disipadores de calor.Falso

Solo hasta cierto punto. A partir de un determinado grosor, añadir más metal no sirve de nada, ya que el enfriamiento por aire se convierte en el cuello de botella.

El grosor de las aletas afecta a la conducción y al flujo de aire; ambos deben estar equilibrados para obtener un buen rendimiento.Verdadero

Las aletas demasiado delgadas no transmiten bien el calor, y las aletas demasiado gruesas bloquean el flujo de aire.

¿Cuáles son las ventajas de una geometría adecuada de las aletas?

Una vez vi cómo un diseño fallaba en las pruebas térmicas, no porque el material fuera incorrecto, sino porque las aletas estaban demasiado juntas y bloqueaban el flujo de aire. El problema se solucionó cambiando la separación entre las aletas.

La geometría bien diseñada de las aletas mejora la refrigeración al aumentar la superficie, permitir un flujo de aire suave y hacer que cada aleta sea eficaz.

Por qué es importante la geometría

- Área superficial: Más superficie = mejor transferencia de calor, siempre y cuando el aire pueda circular.

- Flujo de aireEl aire necesita espacio entre las aletas. Si están demasiado juntas, el enfriamiento será deficiente.

- Eficiencia de las aletas: Las aletas largas y delgadas podrían no mantenerse lo suficientemente calientes cerca de las puntas.

- Uso de materialesUna buena geometría utiliza menos metal para obtener el mismo rendimiento.

- Orientación: Las aletas verticales favorecen la convección natural; las aletas transversales son adecuadas para el aire forzado.

Consejos que funcionan

| Regla de geometría | Beneficio |

|---|---|

| Separación entre aletas ≥ 4 mm | Evita el bloqueo del flujo de aire. |

| Altura de la aleta < 45 × grosor | Mantiene la fabricación y los costes realistas. |

| Aletas de fijación para aire forzado | Maneja flujo multidireccional |

| Aletas acampanadas para convección natural | Aumenta el flujo de aire vertical. |

Las utilizo cuando asesoro a mis clientes. No se trata de adivinar, sino de probar qué forma permite que el calor y el aire fluyan juntos. Eso es lo que da resultados reales.

La geometría de las aletas solo sirve como soporte mecánico y no afecta al rendimiento del disipador térmico.Falso

El espaciado, la forma y el grosor de las aletas afectan directamente al flujo de aire, la conducción y la convección.

Las aletas que están demasiado juntas pueden atrapar el calor y reducir el rendimiento.Verdadero

El espacio reducido limita el flujo de aire, creando puntos calientes y una convección deficiente.

¿Cómo puedo diseñar un disipador térmico con el grosor ideal?

Siempre empiezo por el problema que estamos resolviendo: cuánto calor, a qué velocidad y adónde va. A partir de ahí, trabajo hacia atrás en cuanto a dimensiones y materiales.

Diseñar el grosor ideal significa comprender la carga de potencia, los límites del material, el flujo de aire y las restricciones de tamaño. Es un equilibrio paso a paso, no una conjetura.

Plan paso a paso

-

Definir objetivo térmico

- Potencia (W)

- Aumento máximo permitido de temperatura (°C)

- Resistencia térmica objetivo (°C/W)

-

Seleccionar material

- Aluminio para sistemas ligeros y económicos

- Cobre para fregaderos compactos y de alto rendimiento

-

Elija el grosor de la base

- Delgado si la fuente de calor es amplia.

- Grueso si la fuente de calor es pequeña y central.

-

Seleccionar perfil de aleta

- Espesor: 0,5-1,5 mm (Al), 0,2-0,6 mm (Cu)

- Altura: 20-50 mm

- Espaciado: ≥4 mm (convección natural)

-

Simular o calcular

- Utilice una calculadora o un software CFD.

- Comprueba la resistencia de la base + el rendimiento de las aletas.

-

Ajustar y repetir

- ¿Demasiado caliente? Base más gruesa o más aletas.

- ¿Demasiado pesado? Base más delgada o aletas más cortas.

Caso de ejemplo

| Parámetro | Valor |

|---|---|

| Carga térmica | 50 W |

| Aumento máximo de temperatura | 40 °C |

| Resistencia objetivo | 0,8 °C/W |

| Material | Aluminio 6063 |

| Grosor de la base | 8 mm |

| Espesor de las aletas | 1,2 mm |

| Distancia entre aletas | 5 mm |

| Resultado | Cumple el objetivo con margen. |

El diseño de los disipadores térmicos comienza con los objetivos térmicos, no solo con las dimensiones.Verdadero

No se puede diseñar el espesor adecuado sin conocer la carga térmica y los límites de temperatura.

Las aletas más gruesas siempre mejoran el rendimiento del disipador de calor.Falso

Podrían reducir el número de aletas y la superficie, lo que puede perjudicar el flujo de aire y la refrigeración.

¿Cuáles son los avances en disipadores térmicos ligeros?

Hoy en día, los clientes quieren sistemas más pequeños y ligeros, especialmente para vehículos eléctricos, drones y equipos portátiles. Eso significa que necesitamos mejores materiales y formas más inteligentes.

Los nuevos diseños utilizan aletas más finas, materiales mixtos y tubos de calor para reducir el peso sin dejar de refrigerar los dispositivos de alimentación de forma segura.

¿Qué está cambiando?

-

Tecnología de aletas finas

- Las aletas biseladas nos permiten fabricar aletas de aluminio con un grosor de tan solo 0,3 mm.

- Más aletas, mejor flujo de aire, menos metal.

-

Diseños híbridos

- Base de cobre + aletas de aluminio = mejor rendimiento con menos peso

- Común en dispositivos electrónicos de alta gama.

-

Tubos de calor y cámaras de vapor

- Transfiere el calor rápidamente con una cantidad mínima de metal.

- A menudo sustituye bases gruesas.

-

Estructuras impresas en 3D

- Utilizar formas de celosía o panal.

- Resistente, ligero y con forma personalizada.

-

Recubrimientos superficiales

- El anodizado negro mejora la radiación.

- Los recubrimientos nano reducen la resistencia superficial.

Cuadro sinóptico

| Tendencia | Beneficio |

|---|---|

| Aletas de aluminio biseladas | Más fino, más ligero, mejor flujo de aire. |

| Cámaras de vapor | Distribuye el calor con menos volumen. |

| Materiales híbridos | Combinar resistencia y coste |

| Fregaderos impresos en 3D | Menos metal, ajuste personalizado |

| Recubrimientos de alta emisividad | Aumenta la refrigeración pasiva |

Ahora ofrecemos perfiles personalizados más delgados, aleaciones de aluminio más ligeras y acabados que aumentan la producción térmica. Ya no se trata solo de la forma, sino de la eficiencia total del sistema.

Los disipadores térmicos ligeros suelen utilizar aletas ranuradas o cámaras de vapor para reducir su tamaño y masa.Verdadero

Estos métodos proporcionan una gran superficie y una rápida difusión del calor con menos material.

Los disipadores térmicos más gruesos siempre son mejores que los más ligeros, independientemente de la aplicación.Falso

Los diseños más gruesos pueden ser más pesados, voluminosos y menos eficientes en los sistemas modernos.

Conclusión

Elegir el grosor adecuado del disipador térmico significa adaptar sus necesidades térmicas al material, la forma y el flujo de aire adecuados. Si es demasiado grueso, se desperdicia espacio y peso. Si es demasiado fino, se corre el riesgo de sobrecalentamiento. Con nuevos materiales y diseños más inteligentes, ahora es posible refrigerar los componentes electrónicos de alta potencia de forma más eficiente y compacta que nunca.