¿Tolerancia de extrusión de aluminio para geometrías complejas?

Los perfiles de aluminio complejos fallan con más frecuencia de lo esperado. Las piezas no encajan. Los ensamblajes se detienen. Los costes aumentan rápidamente. Muchos compradores subestiman los límites de tolerancia cuando la geometría se vuelve compleja.

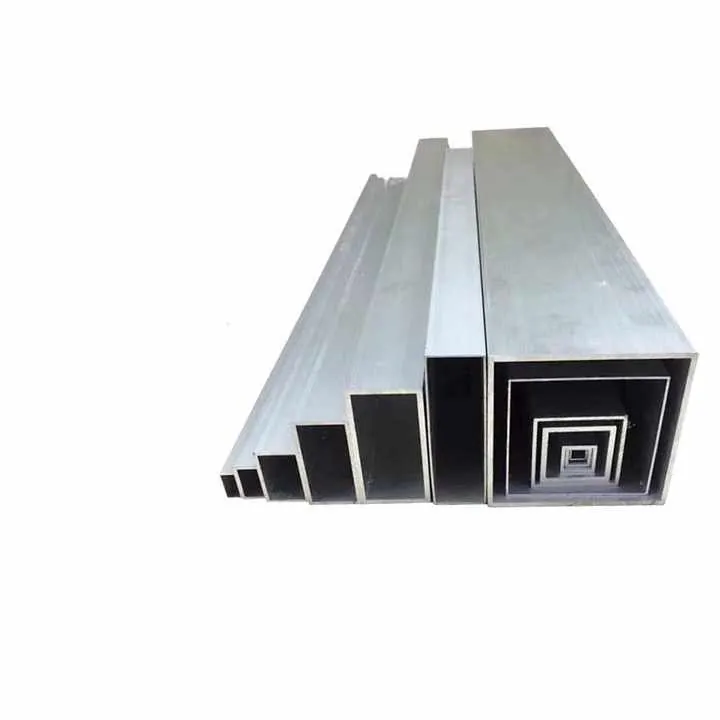

La tolerancia de la extrusión de aluminio para geometrías complejas depende de la forma del perfil, el equilibrio del espesor de la pared, la aleación, el diseño del troquel y el control del proceso. Las formas complejas siempre reducen la tolerancia alcanzable en comparación con los perfiles simples, a menos que se aplique un mecanizado secundario.

Este tema es importante porque los perfiles complejos son ahora habituales en los sectores de la construcción, la energía solar, el transporte y la automatización. Comprender los límites de tolerancia desde el principio evita rediseños, retrasos y costes ocultos.

¿Qué tolerancias se aplican a las formas de extrusión complejas?

Los perfiles intrincados se ven perfectos en los dibujos. En la producción, se comportan de manera diferente. Las esquinas afiladas, las cavidades profundas y las paredes irregulares llevan la extrusión al límite. Muchos compradores asumen que las tolerancias siguen siendo las mismas. No es así.

Las formas de extrusión complejas siguen tolerancias dimensionales más amplias que los perfiles simples, ya que el flujo del metal se vuelve irregular durante la extrusión, especialmente en paredes delgadas y secciones huecas.

¿Por qué las formas complejas se comportan de manera diferente?

La extrusión de aluminio es un proceso de conformado en caliente. El aluminio fluye a través de la matriz bajo presión. En formas simples, el flujo se mantiene equilibrado. En formas complejas, las velocidades de flujo difieren entre las secciones.

Hay varios factores que provocan variaciones en la tolerancia:

- Las secciones delgadas se enfrían más rápido que las gruesas.

- Las largas voladizos se doblan durante la salida.

- Las secciones huecas se deforman durante el temple.

- Los diseños asimétricos tiran del material de forma desigual.

Cada problema aumenta la desviación dimensional.

Rangos de tolerancia típicos

En la mayoría de las extrusiones industriales, las tolerancias siguen normas industriales como EN o ASTM. Sin embargo, las geometrías complejas siempre empujan los resultados hacia el límite superior de tolerancia.

| Tipo de perfil | Tolerancia típica de anchura | Rectitud típica |

|---|---|---|

| Sólido simple | +/- 0,15 mm | 1/1000 de longitud |

| Simple hueco | +/- 0,20 mm | 1,5/1000 de longitud |

| Hueco complejo | +/- 0,30 mm a 0,50 mm | 2/1000 de longitud |

Se trata de valores de producción realistas, no de resultados de laboratorio.

Características críticas frente a tamaño total

No todas las dimensiones se comportan de la misma manera. El ancho externo puede permanecer estable. Las ranuras o surcos internos se mueven más.

Puntos importantes a tener en cuenta:

- El ancho de la ranura varía más que el ancho exterior.

- Los radios de las esquinas aumentan durante la extrusión.

- Los canales profundos se cierran ligeramente después del enfriamiento rápido.

Esto es importante cuando los perfiles se acoplan con sujetadores u otras piezas.

Decisiones de diseño que ayudan

El control de la tolerancia comienza en la fase de diseño. Unos sencillos cambios reducen el riesgo:

- Equilibrar el espesor de la pared siempre que sea posible.

- Evite las cavidades muy profundas y estrechas.

- Mantenga la simetría alrededor de la línea central.

- Aumentar ligeramente los radios de las esquinas.

Estos pasos a menudo no cuestan nada, pero ahorran semanas más adelante.

Una dosis de realidad para los compradores

Los planos suelen especificar tolerancias estrictas en todas las características. Eso crea conflictos. La extrusión puede cumplir con las tolerancias funcionales, pero no con las ideales en todos los casos.

La clave está en comprender dónde es realmente importante la tolerancia.

Los perfiles de extrusión de aluminio complejos suelen requerir tolerancias más amplias que las formas simples debido al flujo irregular del metal.Verdadero

Las formas intrincadas crean un flujo y un enfriamiento desequilibrados, lo que aumenta naturalmente la variación dimensional.

Los perfiles de extrusión complejos pueden alcanzar las mismas tolerancias estrictas que los sólidos simples sin necesidad de cambiar el proceso.Falso

La geometría compleja reduce la capacidad de tolerancia, a menos que se añadan controles especiales o de mecanizado.

¿Cómo afecta la complejidad del perfil al control de la tolerancia?

La complejidad no solo tiene que ver con la forma. También se refiere al comportamiento del aluminio bajo el efecto del calor, la presión y la velocidad. Cada característica añadida aumenta el riesgo.

La complejidad del perfil reduce el control de la tolerancia, ya que crea un flujo metálico desigual, una mayor tensión en la matriz y una mayor distorsión durante el enfriamiento y el enderezado.

Desequilibrio en el flujo de metal

Dentro del molde, el aluminio toma el camino más fácil. Las áreas delgadas se llenan más rápido. Las áreas gruesas se quedan atrás.

Esto provoca:

- Inclinarse en perfiles largos

- Girando en formas asimétricas

- Variación local del tamaño a lo largo de la longitud

Incluso con troqueles perfectos, la física sigue aplicándose.

Deformación y desgaste de la matriz

Los troqueles complejos tienen lengüetas y puentes delgados. Bajo presión, estas piezas se mueven ligeramente.

Con el tiempo:

- Las aberturas se ensanchan.

- Desviación de las dimensiones críticas

- La repetibilidad disminuye

Por eso, las primeras muestras suelen tener mejor aspecto que los lotes posteriores si no se realiza un mantenimiento adecuado del troquel.

Efectos de enfriamiento y templado

Después de la extrusión, los perfiles se enfrían. El enfriamiento rara vez es uniforme en formas complejas.

Los resultados incluyen:

- Deformación de perfiles huecos

- Diferencias de contracción entre paredes

- Pérdida de planitud

Las zonas más gruesas retienen el calor durante más tiempo. Las aletas finas se enfrían rápidamente y se retraen hacia dentro.

Limitaciones del alisado

El enderezamiento por estiramiento corrige la distorsión longitudinal. No puede corregir completamente la distorsión transversal.

Límites clave:

- El retorcimiento no se puede eliminar por completo.

- Las aletas delgadas pueden romperse si se estiran demasiado.

- Las cavidades internas siguen distorsionadas.

Esto establece un límite estricto en el control de la tolerancia.

Concepto de puntuación de complejidad

Muchos ingenieros utilizan una puntuación informal de complejidad al realizar presupuestos.

| Nivel de complejidad | Características de ejemplo | Riesgo de tolerancia |

|---|---|---|

| Bajo | Barras macizas, perfiles planos | Bajo |

| Medio | Cavidades simples, ranuras en T | Medio |

| Alta | Múltiples cavidades, aletas delgadas | Alta |

Una mayor complejidad siempre implica un mayor coste o una tolerancia más laxa.

Compromiso entre coste y tolerancia

Para controlar la tolerancia en perfiles complejos, los fabricantes pueden:

- Reducir la velocidad de extrusión

- Utilice materiales especiales para troqueles.

- Añadir pasos intermedios de envejecimiento.

- Aumentar la frecuencia de las inspecciones.

Cada paso añade costes. Los compradores deben decidir qué es lo más importante.

Conclusión práctica

La complejidad multiplica el riesgo de tolerancia. No se trata de un fallo de calidad, sino de una realidad del proceso.

Una comunicación clara desde el principio evita disputas más adelante.

Una mayor complejidad del perfil aumenta la dificultad de controlar las tolerancias de extrusión.Verdadero

Las formas complejas provocan un flujo irregular, la desviación del molde y la distorsión por enfriamiento, lo que reduce el control de la tolerancia.

La velocidad de extrusión no tiene ningún impacto en el control de tolerancia en perfiles de aluminio complejos.Falso

A menudo se requieren velocidades de extrusión más lentas para mejorar la estabilidad de la tolerancia en formas complejas.

¿El mecanizado puede compensar las tolerancias de extrusión?

La extrusión por sí sola no puede resolver todos los problemas de tolerancia. El mecanizado existe por una razón. Pero el mecanizado no es gratuito y tiene sus límites.

El mecanizado puede compensar las tolerancias de extrusión en características críticas, pero aumenta el coste y solo debe aplicarse cuando la función exige precisión.

Lo que el mecanizado hace bien

El mecanizado elimina material de forma controlada. Destaca en:

- Control del ancho de ranura

- Precisión de la posición del orificio

- Planitud y paralelismo

- Superficies de interfaz

Estas características suelen ser las más importantes en el montaje.

Lo que el mecanizado no puede arreglar

El mecanizado no lo corrige todo:

- Torsión general a lo largo de la longitud

- Inclinación severa

- Distorsión de la cavidad interna sin acceso

Si la extrusión de la base está demasiado lejos, el mecanizado se vuelve ineficaz.

Estrategia híbrida de tolerancia

El mejor enfoque suele combinar la extrusión y el mecanizado.

Los pasos suelen ser los siguientes:

- Extruir dentro de una tolerancia realista.

- Identificar características funcionales

- Máquina solo zonas críticas

- Deje las áreas no críticas tal y como se han extruido.

Esto mantiene los costes bajo control.

Resumen del impacto en los costes

| Tipo de función | Sólo extrusión | Con mecanizado |

|---|---|---|

| Ancho exterior | Bajo coste | Medio |

| Ranura interna | Medio | Alta precisión |

| Orificio de precisión | No es posible. | Requerido |

| Superficie de montaje plana | Limitado | Excelente |

El mecanizado cambia el coste de las herramientas al de la mano de obra y el tiempo de ciclo.

Diseño para mecanizado desde el inicio

Los problemas surgen cuando el mecanizado se añade tarde. Los diseños inteligentes permiten una fácil fijación.

Opciones de diseño útiles:

- Añadir caras de referencia planas

- Evite los bolsillos profundos e inaccesibles.

- Grupo de características mecanizadas juntas

- Mantenga la dirección de mecanizado simple.

Esto reduce el tiempo de ciclo y los desechos.

Control de la pila de tolerancia

El mecanizado también ayuda a gestionar las acumulaciones de tolerancias en los ensamblajes. En lugar de ajustar todas las tolerancias de extrusión, solo se añade precisión en los puntos de unión de las piezas.

Este enfoque mejora el rendimiento.

Cambio de mentalidad del comprador

La extrusión es para dar forma. El mecanizado es para obtener precisión. Esperar que la extrusión se comporte como el mecanizado conduce a la frustración.

El uso correcto de ambos proporciona resultados estables.

El mecanizado es eficaz para mejorar la precisión en características críticas de las extrusiones de aluminio.Verdadero

El mecanizado permite un control preciso de características tales como ranuras, orificios y superficies planas.

El mecanizado puede corregir completamente las deformaciones y curvaturas graves causadas durante la extrusión.Falso

El mecanizado no puede corregir de forma económica las distorsiones a gran escala a lo largo del perfil.

¿Qué técnicas de inspección miden la precisión de geometrías complejas?

Medir geometrías complejas es más difícil que fabricarlas. Muchas disputas provienen de los métodos de medición, no de defectos reales.

La inspección precisa de geometrías de extrusión complejas requiere una combinación de medición por coordenadas, escaneo óptico y medidores funcionales, en lugar de utilizar únicamente calibres simples.

Límites de las herramientas básicas

Los calibres y micrómetros funcionan para dimensiones simples. Fallan con:

- Cavidades internas

- Perfiles irregulares

- Secciones retorcidas

Confiar únicamente en herramientas básicas oculta los problemas reales.

Máquinas de medición por coordenadas

Las CMM son comunes para perfiles complejos.

Ofrecen:

- Alta precisión en los puntos

- Resultados repetibles

- Exportación de datos para análisis

Sin embargo, las CMM requieren operadores cualificados y una fijación estable.

Escaneo óptico y láser

Para formas muy complejas, el escaneo resulta útil.

Los beneficios incluyen:

- Captura completa del perfil

- Comparación rápida con CAD

- Mapas de desviación visual

Los límites incluyen la reflectividad de la superficie y los límites de resolución en los bordes afilados.

Medidores funcionales

A veces, la mejor inspección es la funcional.

Ejemplos:

- Calibres de paso/no paso

- Pruebas de ajuste de montaje

- Pruebas de deslizamiento

Si la pieza funciona en el montaje, a menudo pasa la prueba de funcionamiento aunque algunas dimensiones varíen.

Comparación de métodos de inspección

| Método | Precisión | Velocidad | Mejor uso |

|---|---|---|---|

| Calibradores | Medio | Rápido | Características simples |

| MMC | Alta | Medio | Dimensiones críticas |

| Escaneo láser | Media a alta | Rápido | Geometría compleja |

| Medidor funcional | Basado en funciones | Rápido | Ajuste de montaje |

No existe un método único que satisfaga todas las necesidades.

La frecuencia de las inspecciones es importante.

Los perfiles complejos requieren comprobaciones más frecuentes, especialmente al inicio de la producción.

Las mejores prácticas incluyen:

- Inspección del primer artículo

- Controles en curso

- Muestreo del lote final

Saltarse las comprobaciones iniciales aumenta el riesgo de desechos más adelante.

Comunicación de resultados

Los informes de inspección deben coincidir con la intención del dibujo. La medición excesiva de características irrelevantes crea confusión.

Una definición clara de las dimensiones críticas permite centrarse en lo que realmente importa.

La compleja geometría de la extrusión de aluminio a menudo requiere métodos de inspección avanzados que van más allá de los calibres básicos.Verdadero

Se necesitan CMM, escáneres y medidores funcionales para evaluar con precisión características complejas.

Las pruebas funcionales no son fiables y nunca deben utilizarse para la inspección de extrusiones.Falso

Los calibres funcionales son valiosos cuando el requisito real es el ajuste del ensamblaje, no las dimensiones aisladas.

Conclusión

La compleja geometría de la extrusión de aluminio siempre supone un reto para el control de tolerancias. Se obtienen mejores resultados con un diseño realista, un mecanizado selectivo y una inspección adecuada. Comprender los límites del proceso desde el principio reduce los costes, los retrasos y las disputas sobre la calidad.