¿Limitaciones de la complejidad de la sección transversal de la extrusión de aluminio?

Muchos proyectos de extrusión fracasan silenciosamente. El diseño parece perfecto, pero la producción tiene dificultades. Los costes aumentan. El plazo de entrega se alarga. El verdadero problema suele estar oculto en la complejidad de la sección transversal.

La complejidad de la sección transversal de la extrusión de aluminio tiene límites claros, y esos límites están determinados por el flujo del metal, la resistencia de las herramientas y el control del proceso, más que por la imaginación.

Es posible crear secciones complejas, pero solo cuando el diseño respeta cómo se mueve realmente el aluminio bajo presión. Este artículo explica cuáles son los límites y cómo diseñar dentro de ellos.

¿Qué grado de complejidad pueden alcanzar las secciones transversales de extrusión?

Los diseñadores suelen aumentar la complejidad para reducir los pasos de montaje. Este objetivo es válido, pero crea riesgos si se ignoran los límites.

Las secciones transversales de las extrusiones de aluminio pueden ser muy complejas, incluyendo múltiples cavidades, paredes delgadas y formas asimétricas, pero la complejidad está limitada por el flujo uniforme del metal y la resistencia del troquel.

La complejidad en sí misma no es el enemigo. El desequilibrio sí lo es.

¿Qué define la complejidad en la extrusión?

La complejidad no solo tiene que ver con la forma. Incluye varios factores:

- Número de cámaras huecas

- Variación del espesor de la pared

- Ranuras finas o dientes

- Asimetría a lo largo de la sección

- Características de troqueles sin soporte durante mucho tiempo

Una sección con muchas funciones es más difícil de controlar que un cuadro sencillo.

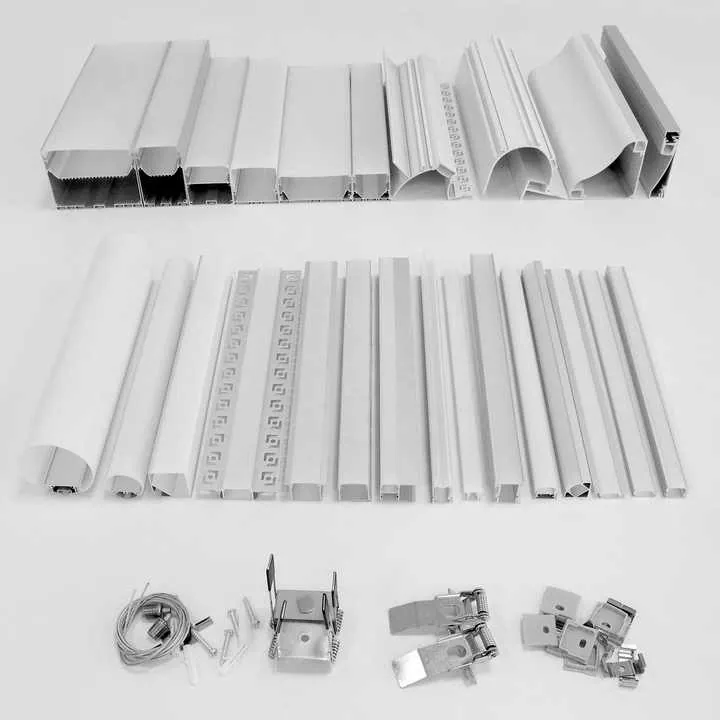

Perfiles macizos, semihuecos y huecos

Las secciones de extrusión se dividen en tres grupos principales.

- Las secciones sólidas no tienen huecos cerrados.

- Las secciones semihuecas tienen ranuras profundas o huecos estrechos.

- Las secciones huecas tienen cavidades completamente cerradas.

Cada paso aumenta la dificultad del mecanizado.

| Tipo de sección | Nivel de complejidad típico | Dificultad de mecanizado |

|---|---|---|

| Sólido | Bajo a medio | Bajo |

| Semi-hueco | Media a alta | Medio |

| Hueco | Alto a muy alto | Alta |

Las secciones huecas necesitan matrices puente o ojo de buey, lo que añade dificultades al flujo.

¿Por qué es importante la simetría?

Las secciones simétricas permiten que el aluminio fluya de manera uniforme. La asimetría provoca una velocidad y una presión desiguales.

El flujo irregular provoca:

- Torsión

- Deriva dimensional

- Defectos superficiales

Las secciones muy asimétricas suelen necesitar una compensación adicional en el diseño.

Límite real del diseño

En la práctica, una sección se vuelve demasiado compleja cuando no puede extruirse a una velocidad estable sin defectos.

Si la velocidad disminuye demasiado, la productividad se desploma. En ese momento, rediseñar es más barato que forzar la producción.

Las secciones transversales de extrusión de aluminio pueden ser muy complejas si el flujo del metal se mantiene equilibrado.Verdadero

El flujo equilibrado permite que se formen formas complejas sin distorsión.

No hay ningún límite práctico para la complejidad de la sección transversal de extrusión si la prensa es lo suficientemente grande.Falso

La resistencia de las herramientas y el equilibrio del flujo limitan la complejidad, independientemente del tamaño de la prensa.

¿Qué características de diseño llevan las herramientas al límite?

Muchos problemas de extrusión no son causados por la prensa. Provienen del troquel.

Ciertas características de diseño llevan las herramientas de extrusión al límite de sus capacidades mecánicas y térmicas, lo que aumenta el riesgo de fallos y reduce la vida útil de los troqueles.

Conocer estas características ayuda a los diseñadores a evitar trampas ocultas.

Paredes extremadamente delgadas

Las paredes delgadas parecen eficientes. Ahorran peso y material.

Pero las paredes delgadas aumentan la resistencia al flujo. El aluminio se enfría rápidamente y puede congelarse antes de llenar el molde.

Las paredes por debajo de un determinado grosor suelen provocar:

- Relleno incompleto

- Desgarro

- Altas tasas de desechos

Esquinas internas afiladas

Las esquinas afiladas concentran la tensión en la matriz.

También interrumpen el flujo del metal y aumentan la fricción.

Las esquinas redondeadas mejoran:

- Vida útil

- Calidad de la superficie

- Estabilidad dimensional

Lengüetas de troquel sin soporte largo

En los troqueles huecos y semihuecos, las lengüetas sostienen los huecos internos.

Las lenguas largas o delgadas se doblan bajo presión.

Esto conduce a:

- Deriva dimensional

- Rotura del troquel

- Paradas repentinas de la producción

Gran variación de espesor

Las secciones con áreas muy gruesas y muy delgadas son difíciles de equilibrar.

El metal fluye más rápido a través de zonas gruesas y más lento a través de zonas delgadas.

Este desequilibrio provoca defectos de torsión y ondulación.

| Característica de riesgo | Problema principal causado |

|---|---|

| Paredes delgadas | Relleno incompleto |

| Esquinas afiladas | Grietas por agrietamiento |

| Lenguas largas | Deformación de la herramienta |

| Saltos de espesor | Desequilibrio de flujo |

Alto número de cavidades

Las cavidades múltiples en una sección aumentan la complejidad.

Cada cavidad debe recibir el mismo flujo de metal.

A medida que aumenta el número de caries, el control se vuelve más difícil.

Perspectiva de la realidad de la producción

En un proyecto, un perfil tenía seis cavidades internas con paredes delgadas. El troquel falló dos veces antes de rediseñarse.

Tras reducir el número de cavidades a cuatro y engrosar ligeramente las paredes, la producción se estabilizó.

Las paredes delgadas y las esquinas afiladas aumentan significativamente la tensión de las herramientas.Verdadero

Aumentan la resistencia al flujo y concentran la tensión en la matriz.

Los límites de las herramientas vienen determinados principalmente por la calidad del acero del troquel, no por el diseño de la sección.Falso

La geometría de la sección desempeña un papel importante en los límites de las herramientas.

¿Se pueden mantener los detalles muy finos durante la extrusión?

Los detalles finos son atractivos. Los logotipos, las microestrías y los dientes pequeños son solicitudes habituales.

Se pueden extruir detalles muy finos, pero mantenerlos de forma consistente depende del tamaño, la profundidad y la estabilidad del proceso.

No todos los detalles sobreviven a la producción real.

¿Qué se considera un detalle fino?

Los detalles más destacados incluyen:

- Ranuras estrechas

- Costillas pequeñas

- Dientes finos

- Texto o símbolos superficiales

Estas características suelen tener un tamaño inferior a unas pocas décimas de milímetro.

Límites de la resolución del flujo metálico

El aluminio bajo presión se comporta como un fluido espeso.

Si una característica es demasiado pequeña, el metal no puede entrar completamente antes de enfriarse.

Esto da lugar a detalles redondeados o incompletos.

Desgaste por uso con el paso del tiempo

Aunque al principio se formen detalles finos, es posible que no duren.

A medida que el troquel se desgasta:

- Los bordes afilados se redondean.

- La profundidad del surco se reduce.

- La claridad de los detalles se desvanece.

Esto provoca variaciones entre los lotes de producción tempranos y tardíos.

Impacto del acabado superficial

Los detalles finos son sensibles a los defectos superficiales.

Los pequeños arañazos o marcas pueden destruir visualmente los pequeños detalles.

Realidad práctica de la tolerancia

Los diseñadores suelen especificar tolerancias estrictas en los detalles más precisos.

En la práctica, las tolerancias deben permitir cierta variación.

| Tamaño de la característica | Consistencia típica |

|---|---|

| >1,0 mm | Estable |

| 0,5 a 1,0 mm | Moderado |

| <0,5 mm | Difícil |

Por debajo de ciertos tamaños, el mecanizado secundario puede ser más fiable.

Estrategia de diseño que funciona

En lugar de forzar los microdetalles en la extrusión, muchos proyectos:

- Extruir una forma más simple

- Añadir mecanizado CNC para detalles finos.

Esto equilibra el coste y la fiabilidad.

Lección de producción real

Un cliente solicitó una ranura interna fina para el sellado. La ranura se rellenó de forma irregular.

Tras rediseñar la ranura como un canal más ancho y añadir una junta, el rendimiento mejoró.

Los detalles de extrusión muy finos son sensibles al flujo y al desgaste del troquel.Verdadero

Las características pequeñas son más difíciles de completar y mantener de forma coherente.

Una vez que se puede extruir un detalle fino, este permanecerá constante durante toda la producción.Falso

El desgaste de las matrices y las variaciones en el proceso reducen la consistencia de los detalles con el paso del tiempo.

¿Existen herramientas de software para comprobar la viabilidad de una sección?

Muchos problemas pueden evitarse antes de cortar el acero. El software desempeña un papel fundamental en este sentido.

El software de simulación y diseño puede evaluar la viabilidad de la sección de extrusión mediante la predicción del flujo del metal, la tensión y la temperatura.

Estas herramientas no sustituyen a la experiencia, pero reducen el riesgo.

Tipos de software utilizados en el diseño de extrusión

Hay dos categorías principales:

- Herramientas CAD para geometría

- Herramientas de simulación para el comportamiento de procesos

El CAD por sí solo no puede predecir el éxito de la extrusión.

¿Qué herramientas de simulación pueden analizar?

El software de simulación puede mostrar:

- Velocidad de flujo del metal

- Distribución de presión

- Cambios de temperatura

- Zonas de tensión

Estas perspectivas permiten detectar las áreas de riesgo de forma temprana.

Ventajas de la simulación temprana

El uso de software antes de la fabricación de troqueles ayuda a:

- Ajustar el grosor de la pared

- Equilibrar las vías de flujo

- Reducir las pruebas

- Aumentar la vida útil del troquel

Esto ahorra tiempo y dinero.

Límites de las predicciones del software

La simulación no es perfecta.

Los resultados dependen de:

- Precisión de los datos sobre los materiales

- Condiciones de contorno

- Experiencia del operador

El software ayuda a tomar decisiones, pero la decisión final sigue siendo importante.

Flujo de trabajo típico utilizando software

- Diseño inicial de la sección

- Simulación de flujo

- Ajuste geométrico

- Optimización del diseño de matrices

- Aprobación definitiva

Omitir la simulación aumenta el coste del ensayo.

Perspectiva de coste frente a beneficio

Algunos compradores evitan la simulación para ahorrar dinero.

En realidad, un troquel defectuoso cuesta mucho más que el trabajo de simulación.

| Escenario | Impacto en los costes |

|---|---|

| Simulación | Bajo |

| Reelaboración de la matriz | Medio |

| Die remake | Alta |

| Desperdicios de producción | Muy alta |

Ejemplo práctico

En un complejo proyecto de perfil hueco, la simulación reveló un flujo irregular cerca de una nervadura delgada.

Tras ajustar ligeramente el grosor de las nervaduras, el perfil se extruyó sin problemas en la primera prueba.

El software de simulación de extrusión ayuda a identificar los riesgos de viabilidad en una fase temprana.Verdadero

Predice el comportamiento del flujo, la tensión y la temperatura.

La simulación por software garantiza que un diseño de extrusión funcionará perfectamente en la producción.Falso

La simulación reduce el riesgo, pero no puede eliminar todas las variaciones del mundo real.

Conclusión

La complejidad de la sección transversal de la extrusión de aluminio tiene límites reales definidos por el flujo del metal, la resistencia de las herramientas y el control del proceso. Los diseños exitosos respetan estos límites, equilibran cuidadosamente las características y utilizan la simulación y la experiencia para convertir ideas complejas en una producción estable.