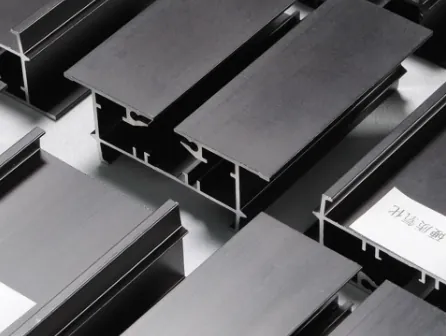

¿Resistencia de la extrusión de aluminio a la fuerza de impacto?

Los impactos repentinos pueden agrietar marcos, doblar estructuras y detener máquinas sin previo aviso. Cuando los diseñadores subestiman la fuerza del impacto, incluso los perfiles de aluminio de aspecto resistente pueden fallar antes de lo esperado.

Las extrusiones de aluminio pueden resistir bien la fuerza de impacto cuando se diseñan conjuntamente la elección de la aleación, el temple, la geometría y la trayectoria de la carga. El rendimiento ante impactos no es accidental. Es fruto de la ingeniería.

La resistencia al impacto no solo se basa en los valores numéricos de resistencia que figuran en la ficha técnica. Depende de la velocidad a la que llega la carga, del punto de impacto y de cómo el perfil distribuye esa energía. En las secciones siguientes se explica cómo reaccionan los perfiles extruidos ante los impactos, qué aleaciones se comportan mejor, cómo la geometría modifica la respuesta ante los golpes y cómo las pruebas dinámicas validan el rendimiento real.

¿Cómo soportan los perfiles extruidos las cargas de impacto repentinas?

Las cargas de impacto son diferentes de las cargas estáticas lentas. Una pieza que soporta toneladas bajo compresión lenta puede agrietarse si recibe un golpe rápido. Esta diferencia es importante en productos reales como protecciones de máquinas, bastidores de transporte y soportes estructurales.

Los perfiles de aluminio extruido soportan impactos repentinos deformándose primero de forma elástica y, si la carga es lo suficientemente alta, de forma plástica. Su capacidad para absorber energía depende de la sensibilidad a la velocidad de deformación, el grosor de la pared y cómo se distribuye la carga a lo largo de la sección.

¿Qué diferencia hay entre un impacto y una carga estática?

La fuerza de impacto es breve en el tiempo, pero de alta intensidad. En lugar de distribuir lentamente la tensión, crea una onda de tensión que se propaga a través del perfil.

Las diferencias clave incluyen:

- Picos de tensión locales más elevados

- Menos tiempo para la redistribución del estrés

- Mayor riesgo de formación de grietas en las esquinas o defectos.

Por este motivo, los perfiles que obtienen buenos resultados en pruebas estáticas pueden comportarse de manera muy diferente bajo impacto.

Respuesta elástica y plástica durante el impacto

Cuando se produce un impacto, el perfil responde por etapas:

-

Respuesta elástica

El aluminio se estira ligeramente. Si la energía es baja, vuelve a su estado original sin sufrir daños. -

Deformación plástica

Si la energía supera el límite elástico, el perfil se dobla o se abolla. Esto absorbe energía, pero deja un cambio permanente en la forma. -

Inicio de grietas o fracturas

Si la tensión local es demasiado alta, pueden formarse grietas, a menudo en esquinas afiladas, cordones de soldadura o paredes delgadas.

Una buena extrusión resistente a los impactos permite una deformación plástica controlada antes de agrietarse.

Función de las costuras de soldadura por extrusión

Las extrusiones huecas contienen cordones de soldadura longitudinales procedentes de la unión por flujo de metal en la matriz. En caso de impacto, estos cordones pueden ser neutros o críticos, dependiendo de su ubicación.

- Costuras colocadas en zonas de bajo estrés normalmente funcionan bien.

- Costuras alineadas con tensión de tracción durante el impacto pueden convertirse en puntos de inicio de grietas.

Los diseñadores deben tener en cuenta la posición de las costuras desde el principio, no después de terminar el mecanizado.

Escenarios de impacto en el mundo real

Los casos más comunes de impacto en perfiles extruidos incluyen:

- Golpes de carretillas elevadoras en los bastidores de las máquinas

- Componentes caídos durante la instalación

- Paradas repentinas en equipos móviles

- Impactos de residuos en los sistemas de transporte

Cada caso tiene una dirección y velocidad de carga diferentes. Un perfil optimizado para uno puede fallar en otro.

Hábitos prácticos de diseño

Para mejorar la gestión del impacto:

- Evite las esquinas internas afiladas.

- Utilice paredes ligeramente más gruesas en las zonas de impacto.

- Distribuya la carga utilizando soportes o placas en lugar de puntos de contacto.

Los perfiles de aluminio extruido absorben la energía del impacto mediante deformación elástica y plástica antes de agrietarse.Verdadero

Bajo impacto, el aluminio se deforma primero de forma elástica y luego plástica, lo que ayuda a absorber energía si la geometría y la aleación son adecuadas.

Si una extrusión es resistente bajo carga estática, siempre tendrá un buen rendimiento bajo impacto.Falso

Las cargas de impacto implican altas tasas de deformación y ondas de tensión, por lo que la resistencia estática por sí sola no garantiza un buen rendimiento frente a los impactos.

¿Qué aleaciones ofrecen una mejor resistencia al impacto?

No todas las aleaciones de aluminio son iguales ante los impactos. Algunas son resistentes, pero frágiles. Otras son más blandas, pero absorben más energía antes de romperse. Elegir la aleación adecuada es una de las formas más rápidas de mejorar la resistencia a los impactos.

Las aleaciones con buena ductilidad, resistencia moderada y temple estable, como las 6061 y 6063 en condiciones adecuadas, suelen ofrecer una mejor resistencia al impacto que las aleaciones de muy alta resistencia pero baja ductilidad.

Fuerza frente a resistencia

La resistencia al impacto está estrechamente relacionada con la dureza, no solo con la resistencia a la tracción.

- Alta resistencia ayuda a resistir la deformación.

- Alta ductilidad permite la absorción de energía.

- Resistencia combina ambos.

Una aleación con una resistencia extrema pero con baja elongación puede agrietarse repentinamente bajo impacto.

Aleaciones comunes para extrusión y comportamiento ante impactos

La siguiente tabla compara las aleaciones de extrusión típicas utilizadas en aplicaciones estructurales.

| Aleación | Temperamento típico | Fuerza relativa | Ductilidad | Tendencia de resistencia al impacto |

|---|---|---|---|---|

| 6063 | T5 / T6 | Medio | Alta | Buena absorción de energía |

| 6061 | T6 | Alta | Medio | Muy buen equilibrio |

| 6005A | T6 | Alta | Medio | Buena respuesta, más rígida. |

| 6082 | T6 | Muy alta | Baja | Fuerte pero menos indulgente |

| 7075 | T6 | Extremadamente alto | Bajo | Poco eficaz a menos que se rediseñe. |

El temple es tan importante como la aleación.

La misma aleación puede comportarse de manera muy diferente en distintos estados de temple.

- T5 Los templados suelen tener una resistencia ligeramente inferior, pero una ductilidad superior.

- T6 Los templados maximizan la resistencia, pero reducen la elongación.

- Los templados excesivamente envejecidos pueden a veces mejorar la dureza a costa de la resistencia.

En el caso de las piezas propensas a sufrir impactos, suele ser más seguro utilizar una resistencia ligeramente inferior con una elongación mayor.

Efectos de la temperatura en el uso real

La resistencia al impacto también cambia con la temperatura:

- A bajas temperaturas, el aluminio se vuelve menos dúctil.

- A temperaturas más altas, la resistencia disminuye, pero la ductilidad aumenta.

Los diseñadores deben tener en cuenta la temperatura de servicio más desfavorable al seleccionar la aleación y el temple.

Compromisos entre coste y disponibilidad

Las aleaciones de alta resistencia pueden tener un coste ligeramente superior o requerir plazos de entrega más largos. Sin embargo, el coste de un fallo en el campo es casi siempre superior a la diferencia de coste del material.

Las aleaciones con mayor ductilidad suelen absorber más energía de impacto antes de agrietarse.Verdadero

Una mayor ductilidad permite la deformación plástica, lo que disipa la energía del impacto y retrasa la fractura.

La aleación de aluminio más resistente siempre ofrece la mejor resistencia a los impactos.Falso

Las aleaciones de muy alta resistencia suelen tener una baja ductilidad, lo que las hace más frágiles ante impactos repentinos.

¿Puede la geometría del perfil mejorar la absorción de impactos?

La geometría suele ser más importante que la elección del material. Pequeños cambios en el diseño de las paredes pueden duplicar el rendimiento sin cambiar la aleación ni el temple.

La geometría del perfil mejora la absorción de impactos al controlar la rigidez, distribuir las vías de carga y permitir zonas de deformación controladas que disipan la energía del impacto en lugar de concentrar la tensión.

Geometría rígida frente a geometría flexible

Un perfil muy rígido transfiere rápidamente la fuerza del impacto, lo que puede aumentar la tensión máxima. Un perfil ligeramente más flexible puede reducir la tensión máxima al aumentar el tiempo de deformación.

Esto no significa un diseño débil. Significa un cumplimiento controlado.

Características geométricas clave que ayudan

Varias características mejoran de forma constante el comportamiento ante impactos:

Esquinas redondeadas

Las esquinas afiladas concentran la tensión. Esquinas redondeadas:

- Reducir el riesgo de aparición de grietas

- Mejorar el flujo del metal durante la extrusión.

- Mejora la fatiga y el impacto en la vida.

Estructuras multicelulares

Perfiles con nervaduras internas o cámaras múltiples:

- Distribuir las cargas de impacto entre más material.

- Retraso del pandeo local

- Mejorar la absorción de energía

Cambios graduales en el espesor de la pared

Los cambios repentinos de espesor crean concentraciones de tensión. Las transiciones suaves ayudan a que la tensión fluya de manera uniforme.

Zonas de absorción de energía

Algunos perfiles incluyen intencionadamente zonas de sacrificio:

- Paredes delgadas que se doblan primero

- Bridas externas que se deforman antes del núcleo

- Zonas de aplastamiento locales cerca de los puntos de impacto previstos

Este enfoque es habitual en diseños relacionados con el transporte y la seguridad.

Orientación del perfil

La resistencia al impacto es direccional.

- Un perfil puede ser fuerte en un eje y débil en otro.

- Los diseñadores deben alinear el eje más fuerte con la dirección de impacto prevista.

Ejemplo de comparación geométrica

La tabla siguiente muestra cómo los cambios geométricos afectan a la respuesta.

| Característica geométrica | Efecto de impacto | Resultado típico |

|---|---|---|

| Esquinas externas afiladas | Concentración de tensiones | Agrietamiento temprano |

| Esquinas externas redondeadas | Reducción del estrés | Mayor duración |

| Cavidad única grande | Pandeo local | Colapso repentino |

| Múltiples cavidades pequeñas | Distribución de carga | Deformación progresiva |

| Paredes de espesor uniforme | Alta rigidez | Tensión máxima elevada |

| Paredes variables | Flexión controlada | Mejor absorción de energía |

Límites de fabricación

No todas las geometrías son prácticas para la extrusión. Las nervaduras extremadamente delgadas o las cavidades profundas pueden provocar el desgaste o la deformación del troquel. Una buena geometría equilibra el rendimiento y la capacidad de producción.

Las esquinas redondeadas y los perfiles multicelulares ayudan a distribuir las cargas de impacto y retrasan la aparición de grietas.Verdadero

Estas características reducen la concentración de tensiones y permiten que el perfil absorba energía mediante una deformación controlada.

La geometría del perfil tiene poco efecto sobre la resistencia al impacto en comparación con la elección de la aleación.Falso

La geometría influye considerablemente en la rigidez, las trayectorias de carga y la absorción de energía, a menudo más que la elección de la aleación por sí sola.

¿Se prueban las extrusiones en condiciones de carga dinámica?

Las hipótesis de diseño solo son válidas si se validan. La resistencia al impacto debe verificarse, no adivinarse.

Los perfiles de aluminio extruido pueden someterse a ensayos bajo condiciones de carga dinámica utilizando métodos relacionados con impactos, caídas y fatiga que simulan eventos de choque reales y miden la absorción de energía, la deformación y los modos de fallo.

Por qué son importantes las pruebas dinámicas

Las pruebas estáticas no capturan:

- Efectos de la velocidad de deformación

- Comportamiento de las ondas de tensión

- Patrones reales de inicio de grietas

Las pruebas dinámicas llenan este vacío.

Pruebas dinámicas y de impacto comunes

Se utilizan varios métodos, dependiendo de la aplicación:

Pruebas de impacto con peso suspendido

Se deja caer una masa conocida desde una altura determinada sobre el perfil. Esta prueba:

- Medidas de energía absorbida

- Muestra la forma de la deformación.

- Revela la ubicación de las grietas.

Pruebas de impacto con péndulo

A menudo utilizadas para cupones de materiales, estas pruebas comparan la dureza relativa entre aleaciones y templados.

Pruebas de componentes a escala real

En el caso de las piezas críticas, se someten a prueba conjuntos completos bajo impactos simulados. Esto resulta costoso, pero muy informativo.

Interpretación de los resultados de las pruebas

Las pruebas de impacto no siempre dan un único resultado de aprobado o suspendido. Los ingenieros tienen en cuenta:

- Fuerza máxima

- Energía absorbida

- Modo de deformación

- Ubicación del inicio de la fisura

Es preferible un perfil que se doble de forma segura a uno que permanezca rígido pero se agriete.

Normas y validación interna

Aunque no existe una norma de impacto universal para todas las extrusiones, muchas industrias utilizan especificaciones internas basadas en modos de fallo conocidos.

Los proveedores suelen ofrecer asistencia:

- Pruebas de prototipos

- Pruebas a nivel de sección

- Cambios iterativos en la geometría basados en los resultados

Pruebas frente a simulación

La simulación por elementos finitos ayuda a predecir el comportamiento ante impactos, pero aún así es necesario realizar pruebas para confirmarlo:

- Variación del lote de material

- Comportamiento de la costura de soldadura

- Tolerancias de fabricación

La simulación y las pruebas funcionan mejor juntas.

Las pruebas de impacto dinámico revelan modos de fallo que las pruebas estáticas no pueden mostrar.Verdadero

Las pruebas de impacto capturan los efectos de la velocidad de deformación y el comportamiento de las ondas de tensión que la carga estática no representa.

Si los resultados de la simulación parecen buenos, no es necesario realizar pruebas de impacto físico.Falso

La simulación no puede tener plenamente en cuenta la variación real de los materiales, los cordones de soldadura y los efectos de la fabricación, por lo que las pruebas siguen siendo importantes.

Conclusión

La resistencia al impacto de la extrusión de aluminio proviene de una elección inteligente de la aleación, una geometría bien pensada y una validación bajo cargas dinámicas reales. Cuando estos factores se combinan, los perfiles extruidos pueden absorber los golpes, proteger los sistemas y fallar de forma predecible y controlada.