¿Cuáles son las causas de los defectos en la superficie de la extrusión de aluminio?

Los defectos superficiales de la extrusión de aluminio pueden perjudicar la calidad del producto y hacer perder tiempo y dinero. Son muchos los problemas que pueden hacer que una superficie tenga mal aspecto. Este artículo explica las causas reales. Ayuda a los lectores a entender por qué se producen los defectos y cómo prevenirlos.

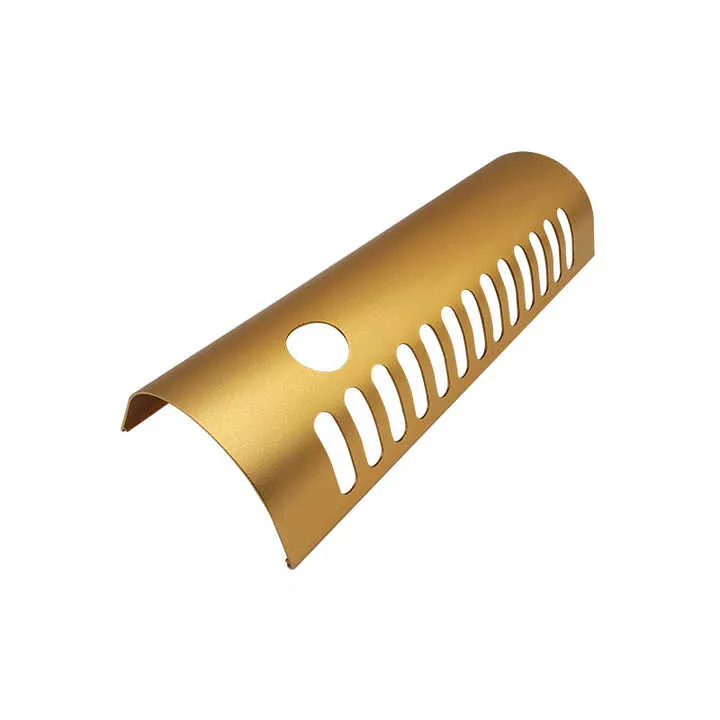

En términos sencillos, los defectos superficiales son imperfecciones que aparecen en el exterior de una pieza extruida. Pueden aparecer como líneas, picaduras, arañazos, decoloración o puntos ásperos. Estos problemas reducen el rendimiento de la pieza y descontentan a los clientes. Un análisis claro de las causas más comunes ayuda a resolver los problemas antes de que empiece la producción.

La comprensión de los defectos empieza por las causas básicas, como el desgaste de la matriz, el control deficiente de la temperatura y los contaminantes. Cada factor puede cambiar la calidad final de la superficie. Incluso las partículas pequeñas o el calor elevado pueden dejar marcas. Un buen control y una cuidadosa comprobación del proceso son fundamentales para reducir los defectos. En las siguientes secciones, desglosamos las principales causas y cómo afecta cada una de ellas a la superficie final.

¿Qué factores comunes causan defectos superficiales en las extrusiones?

Los defectos superficiales en los productos de extrusión de aluminio suelen deberse a unas pocas causas clave. Estos factores comunes pueden agruparse en problemas de material, problemas de configuración de la máquina y controles del proceso. La corrección de estos últimos suele impedir la aparición de defectos. Un control deficiente en cualquiera de estas áreas puede causar defectos visibles en la superficie después de la extrusión.

Los defectos superficiales comunes suelen deberse a problemas como la contaminación, el estado de la matriz, la velocidad de extrusión y el control de la temperatura. Estos factores interactúan. Un problema puede desencadenar otro, empeorando el defecto. Es importante ver cómo estas causas se refuerzan mutuamente.

Calidad y preparación del material

La calidad del material es el primer punto que hay que comprobar cuando aparecen defectos superficiales. Los tochos de aluminio deben estar limpios y sin partículas. La suciedad, el aceite o los restos de cascarilla de laminación en la superficie del tocho pueden incrustarse en el aluminio durante la extrusión. Una vez que estas partículas entran en el flujo, aparecen en la superficie del perfil en forma de picaduras o motas.

La limpieza de la palanquilla antes de la extrusión es un paso básico. Reduce el riesgo de contaminantes. La cascarilla de laminación, que es una capa oscura de óxido sobre el tocho, se forma durante el calentamiento. Si no se elimina, se convierte en una de las principales causas de defectos superficiales en la pieza final. La eliminación de la cascarilla de laminación y los aceites superficiales reduce en gran medida las marcas superficiales.

Diseño y estado del troquel

El diseño de la matriz afecta al flujo del material durante la extrusión. Un mal diseño puede hacer que el metal se cruce sobre sí mismo o se separe. Esto crea líneas de flujo internas que aparecen como grietas o crestas superficiales. Una matriz desgastada también deja marcas. Si la matriz tiene puntos ásperos o arañazos, estas imperfecciones se transfieren a todas las piezas fabricadas con esa matriz.

El estado de las matrices es un factor clave. Con el tiempo, las matrices se desgastan por el calor y la presión. La superficie desgastada crea una textura rugosa en el aluminio. El mantenimiento y el pulido periódicos de las matrices ayudan a mantener un flujo suave y a reducir los defectos de la superficie.

Velocidad de extrusión y control del proceso

La velocidad de extrusión influye en la calidad de la superficie. Si el pistón empuja el material demasiado rápido, la extrusión puede volverse inestable. El flujo rápido puede atrapar aire y provocar líneas en la superficie. Si se mueve demasiado despacio, el metal se enfría de forma desigual y no llena la matriz correctamente. Tanto las velocidades demasiado altas como las demasiado bajas pueden crear defectos.

El control de la temperatura también es vital. El tocho debe estar a la temperatura correcta antes de la extrusión. Si está demasiado frío, el metal se resiste a fluir y se producen desgarros o rugosidades. Si está demasiado caliente, el metal se adhiere a la superficie de la matriz y deja marcas.

Lubricación y refrigeración

Una lubricación adecuada dentro de la prensa de extrusión reduce la fricción. Sin suficiente lubricante, el calor y la presión se acumulan. Esto provoca arañazos en la superficie. El enfriamiento tras la extrusión debe ser uniforme. Un enfriamiento desigual produce alabeos o marcas de tensión en la superficie.

Factores medioambientales

La humedad y el polvo de la planta también pueden afectar a la calidad de la superficie. El polvo del aire puede adherirse a la superficie de extrusión caliente. Estas partículas de polvo crean pequeñas protuberancias o arañazos en la superficie.

Cuadro recapitulativo de los factores comunes

| Factor Categoría | Ejemplo Causas | Tipo de defecto superficial |

|---|---|---|

| Preparación del material | Suciedad, aceite, cascarilla de laminación | Fosas, motas, asperezas |

| Condición del troquel | Desgaste, arañazos, mal diseño | Líneas de flujo, crestas, grietas |

| Control de procesos | Velocidad, temperatura | Deformación, líneas superficiales, desgarros |

| Lubricación y refrigeración | Poco lubricante, refrigeración desigual | Arañazos, marcas de tensión |

| Medio ambiente | Polvo, humedad | Golpes, micromarcas |

Una limpieza deficiente del material antes de la extrusión puede provocar picaduras y motas en la superficie.Verdadero

Los contaminantes de la superficie de la palanquilla se incrustan en el material y aparecen en forma de picaduras o motas en el producto final.

La humedad de la planta es la única causa de todos los defectos de extrusión superficial.Falso

La humedad puede contribuir, pero los defectos superficiales suelen deberse a múltiples factores combinados.

¿Cómo afectan las condiciones del troquel a la calidad del perfil?

Las condiciones de las matrices desempeñan un papel fundamental en la determinación de la calidad superficial de las piezas extruidas. Las formas de la matriz y el acabado de la superficie influyen directamente en el flujo del aluminio. Si la matriz está en mal estado, los defectos superficiales son más probables. El material capta la textura y los defectos de la superficie de la matriz. Estos defectos aparecen en el perfil extruido.

El desgaste de las matrices, las grietas, las asperezas y la mala alineación afectan a la calidad de la superficie al interrumpir el flujo de material y crear marcas. En pocas palabras, un troquel defectuoso produce piezas defectuosas. Un troquel bien cuidado ayuda a producir superficies lisas y de alta calidad.

Qué ocurre cuando se desgasta un troquel

Una matriz que ha pasado por muchos ciclos de extrusión empieza a perder su superficie lisa. La alta presión y el calor hacen que se formen pequeños arañazos y picaduras. Estos pequeños defectos quedan impresos en el aluminio cada vez que pasa por él. Con el tiempo, la rugosidad de la superficie aumenta. El perfil final muestra líneas, zonas rugosas o pequeñas protuberancias. Estos defectos se hacen más visibles a medida que continúa la producción.

Un troquel desgastado también obliga al material a fluir de forma desigual. El flujo irregular puede provocar líneas de tensión internas que aparecen en la superficie exterior. Estas líneas suelen aparecer como rayas o pinceladas tenues a lo largo de la extrusión. Si la matriz no se sustituye o mantiene, estos problemas persisten.

El diseño del troquel importa

El diseño de la matriz también es un factor clave. Un troquel bien diseñado equilibra el flujo de material. Ayuda a que el aluminio llene todas las secciones de manera uniforme. Si el diseño de la matriz tiene canales desiguales o cambios bruscos de anchura, puede crear turbulencias. El flujo turbulento somete al aluminio a tensiones y provoca líneas superficiales discontinuas.

El diseño de la matriz con transiciones suaves y trayectorias de flujo uniformes reduce la tensión y los defectos superficiales. Los diseñadores deben adaptar el diseño de la matriz al tipo de material y a la geometría de la pieza.

Acabado superficial de una matriz

El pulido final de la superficie de la matriz afecta a la suavidad del producto extruido. Un troquel pulido crea superficies más lisas. Los acabados rugosos o mates hacen que las extrusiones parezcan opacas y desiguales. Un acabado de espejo reduce la fricción y la energía necesaria durante la extrusión. También reduce la acumulación de calor que puede provocar la oxidación o adherencia de la superficie.

Inspección periódica de troqueles

Inspeccionar la matriz antes de cada ciclo de extrusión ayuda a detectar el desgaste prematuro. Herramientas como lupas o microscopios revelan arañazos o astillas. El pulido regular prolonga la vida útil de la matriz y mantiene la calidad. Programar el mantenimiento de las matrices en función del tiempo de funcionamiento y el volumen de material evita que los defectos se descontrolen.

Reparación y sustitución de troqueles

Cuando un troquel presenta un desgaste importante o grietas, es necesario repararlo o sustituirlo. Reparar un troquel incluye rellenar las zonas desgastadas y volver a pulir. Esto puede restaurar una superficie segura y prolongar la vida útil. Cuando una matriz está demasiado desgastada, sustituirla evita tiempos de inactividad frecuentes y piezas de mala calidad.

Tabla de efectos de las condiciones del troquel

| Condición del troquel | Efecto del flujo de materiales | Defectos superficiales típicos |

|---|---|---|

| Superficie del troquel desgastada | Flujo irregular | Parches ásperos, líneas |

| Troquel agrietado | Flujo interrumpido | Marcas profundas, grietas de tensión |

| Mal diseño | Turbulencias en el flujo | Rayas, distorsión de la superficie |

| Troquel sin pulir | Alta fricción y adherencia | Superficie mate, arañazos |

Mantener un troquel bien pulido mejora la calidad del acabado superficial.Verdadero

Un troquel pulido reduce la fricción y proporciona una superficie lisa que da lugar a extrusiones más suaves.

El estado de la matriz no afecta a la calidad de la extrusión una vez ajustada la velocidad del proceso.Falso

El estado de la matriz siempre afecta al flujo de material y al aspecto de la superficie, independientemente de la velocidad.

¿Son los contaminantes una fuente importante de defectos superficiales?

Los contaminantes son una de las causas más comunes de defectos superficiales en las extrusiones de aluminio. Estas partículas extrañas entran en el proceso de extrusión en varias etapas. Una vez dentro de la cámara de extrusión, pasan a formar parte del flujo de metal y alteran la superficie. Incluso los contaminantes más pequeños aparecen como defectos visibles en el producto final.

Sí, contaminantes como la suciedad, el aceite, la cascarilla de laminación y el polvo contribuyen en gran medida a los defectos superficiales. Se incrustan en el material y aparecen en forma de hoyos, manchas y zonas rugosas. Evitar la contaminación es un paso clave para una buena calidad superficial.

Cómo entran los contaminantes en el proceso

Los contaminantes entran en múltiples etapas del ciclo de extrusión. Los tochos en bruto pueden tener aceites superficiales procedentes de la manipulación o cascarilla de laminación procedente del calentamiento. Si no se eliminan, se adhieren al aluminio durante la extrusión. El polvo de la planta puede depositarse en los perfiles calientes. Si el tocho toca superficies sucias, esas partículas también se transfieren.

Efectos de los distintos contaminantes

Los distintos contaminantes provocan defectos diferentes. El polvo y la suciedad provocan pequeñas picaduras y manchas. El aceite o la grasa pueden causar una decoloración oscura en la superficie. La cascarilla de laminación crea manchas ásperas de óxido. Cada tipo de contaminante cambia el aspecto de la superficie de una forma única.

Limpieza y prevención

La limpieza de los materiales antes de la extrusión reduce los riesgos de contaminación. Lavar y cepillar los tochos elimina los aceites superficiales y las incrustaciones. Controlar el polvo y la humedad de la planta también ayuda. Las herramientas y superficies que entran en contacto con el aluminio deben permanecer limpias. El uso de guantes y equipos limpios impide la entrada de nuevos contaminantes.

El coste de ignorar la contaminación

Ignorar la contaminación conduce a la repetición de defectos y a la generación de residuos. Las piezas con defectos superficiales pueden requerir retrabajo. A menudo hay que desecharlas. Esto supone una pérdida de tiempo y material. La limpieza preventiva evita estas pérdidas y mantiene contentos a los clientes.

Tabla de fuentes y efectos de los contaminantes

| Tipo de contaminante | Punto de entrada | Defecto resultante |

|---|---|---|

| Suciedad y polvo | Entorno de la planta, manipulación | Fosas, manchas |

| Aceite o grasa | Manipulación, equipamiento | Decoloración, rayas |

| Cascarilla de laminación | Tochos calentados | Parches ásperos, parches de óxido |

| Partículas superficiales | Superficies de las herramientas | Marcas incrustadas |

El polvo en las extrusiones calientes puede causar manchas en la superficie.Verdadero

Las partículas de polvo se adhieren a la superficie caliente y se convierten en manchas visibles tras el enfriamiento.

Los contaminantes no tienen efecto si la velocidad de extrusión es alta.Falso

Los contaminantes afectan a la calidad de la superficie a cualquier velocidad porque se incrustan en el material.

¿Puede el control de la temperatura reducir las tasas de defectos?

El control de la temperatura es uno de los factores más importantes para reducir los defectos superficiales en la extrusión de aluminio. El metal debe alcanzar la temperatura correcta antes de la extrusión. Esto ayuda a que el aluminio fluya suavemente y rellene las formas de la matriz sin desgarrarse. Unas temperaturas demasiado bajas o demasiado altas pueden provocar un mal estado de la superficie.

Sí, el control adecuado de la temperatura suele reducir las tasas de defectos, ya que ayuda a que el material fluya uniformemente y reduce la tensión. Una temperatura estable y correcta se traduce en menos líneas superficiales, asperezas y grietas.

Por qué importa la temperatura

El aluminio debe estar lo suficientemente blando para fluir a través de la matriz. Para ello es necesario calentar el tocho a una temperatura determinada. Si el tocho está demasiado frío, el aluminio se resiste a fluir. Esta resistencia provoca desgarros, zonas rugosas y un llenado deficiente. Los puntos fríos hacen que la superficie sea irregular.

Una temperatura demasiado alta debilita el material y hace que se pegue a la matriz. La adherencia provoca marcas de arrastre y decoloración de la superficie. Las altas temperaturas también crean oxidación. Esta oxidación forma manchas oscuras en la superficie.

Temperatura de la matriz

No sólo importa la temperatura del tocho. La temperatura de la matriz también afecta a la calidad de la superficie. Una matriz fría puede enfriar el aluminio rápidamente y provocar grietas. Una matriz caliente puede hacer que el material se pegue y deje marcas. Mantener tanto el tocho como la matriz a temperaturas equilibradas mantiene el flujo sin problemas.

Vigilancia y control de la temperatura

Las líneas de extrusión modernas utilizan sensores y controles para supervisar la temperatura. Esto ayuda a mantener el tocho al calor adecuado. Los operarios pueden ajustar los hornos de precalentamiento y los calentadores de las matrices. Un control estable reduce los problemas de superficie y mejora la repetibilidad de un lote a otro.

Enfriamiento tras la extrusión

Una vez que la extrusión sale de la prensa, también hay que controlar el enfriamiento. Un enfriamiento rápido y desigual puede provocar alabeos y líneas de tensión. El uso de rociadores de agua o enfriadores de aire con cobertura uniforme evita estos problemas.

Tabla de efectos del control de temperatura

| Escenario | Papel de la temperatura | Impacto superficial |

|---|---|---|

| Precalentamiento de tochos | Suaviza el material | Flujo suave, menos lágrimas |

| Control del calor de la matriz | Reduce la adherencia o el enfriamiento | Menos resistencia, menos grietas |

| Enfriamiento tras la extrusión | Solidificación uniforme | Reduce las marcas de alabeo y tensión |

Un control adecuado de la temperatura de la palanquilla y la matriz reduce las grietas superficiales.Verdadero

Las temperaturas equilibradas mejoran el flujo y reducen las tensiones que provocan grietas.

El control de la temperatura sólo es necesario para perfiles grandes.Falso

Todos los tamaños de perfil se benefician de un control correcto de la temperatura para evitar defectos.

Conclusión

Los defectos superficiales en la extrusión de aluminio son comunes pero evitables. Las principales causas son los contaminantes, las malas condiciones de la matriz, el control deficiente de la temperatura y los ajustes incorrectos del proceso. Con una buena limpieza, el cuidado de la matriz y una temperatura estable, los índices de defectos descienden y la calidad aumenta.