Qué afecta al coste del Moldes de perfiles de aluminio a medida

A la hora de embarcarse en un proyecto de extrusión de aluminio a medida, es fundamental conocer los costes de producción de los moldes.

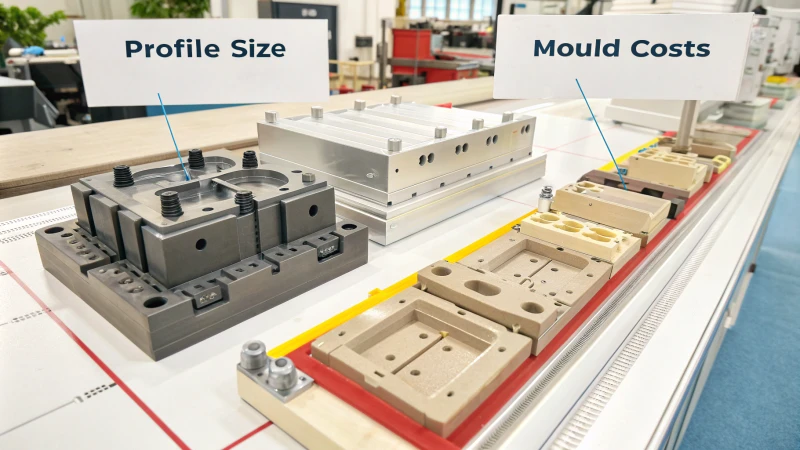

El coste de los moldes de perfiles de aluminio a medida viene determinado principalmente por el área de la sección transversal del perfil, la complejidad estructural, el peso por metro y la elección del material, como aleación o H13.

Aunque esta visión general proporciona una comprensión básica, profundizar en cada factor revela el intrincado equilibrio entre los requisitos de diseño y la rentabilidad. Siga leyendo para descubrir cómo interactúan estos elementos para influir en su presupuesto.

La elección de la aleación influye en el coste del molde.Verdadero

Las distintas aleaciones tienen costes y requisitos de mecanizado diferentes.

El peso del metro no afecta al precio del molde.Falso

Los perfiles más pesados requieren más material y moldes más complejos.

¿Cómo influye el tamaño del perfil en los costes del molde?

Comprender cómo afecta el tamaño de un perfil a los costes del molde es crucial para optimizar los gastos de fabricación. Exploremos los factores que intervienen.

El tamaño del perfil influye en los costes del molde debido principalmente al área de la sección transversal requerida, la complejidad estructural y el tipo de material. Los perfiles más grandes suelen exigir moldes más grandes y caros.

Sección transversal y tamaño del molde

En sección transversal1 de un perfil de aluminio influye directamente en el tamaño del molde. Los perfiles más grandes requieren moldes más grandes, lo que supone costes más elevados. Por ejemplo, un perfil de 100 mm x 50 mm requiere un molde de unos 180 mm-130 mm.

Complejidad estructural

Los perfiles con estructuras complejas o diseños huecos necesitan moldes especializados, como los moldes de derivación. Estos moldes constan de varias matrices, lo que eleva el coste total. Los requisitos de alta precisión complican aún más el diseño y exigen almohadillas especiales.

| Tipo estructural | Requisitos del molde | Impacto en los costes |

|---|---|---|

| Plano | Juego individual | Baja |

| Hueco | Derivación (multiconjunto) | Más alto |

Peso del metro y tamaño de la extrusora

En metro de peso2 de un producto determina el tamaño necesario de la extrusora. Los productos más pesados necesitan extrusoras más grandes, lo que aumenta la presión sobre el molde. Esto se traduce en moldes más grandes y gruesos, lo que aumenta aún más los costes.

Material y tipos de aleación

Utilizar moldes de aleación en lugar de los H13 estándar puede afectar significativamente a los costes. Los moldes de aleación son más caros, pero producen superficies más lisas y no requieren desnitruración. Esto es especialmente ventajoso para aplicaciones estéticas como tubos redondos.

| Tipo de material | Acabado superficial | Desnitruración necesaria | Coste |

|---|---|---|---|

| H13 | Estándar | Sí | Baja |

| Aleación | Suave y bonito | No | Más alto |

Comprender estos factores ayuda a tomar decisiones informadas sobre el diseño de los perfiles y la elección de materiales, lo que en última instancia repercute en los gastos de producción.

Considere la posibilidad de explorar tipos de material3 para optimizar eficazmente los costes.

Los perfiles más grandes requieren moldes más grandes.Verdadero

Se necesitan moldes más grandes para perfiles más grandes, lo que aumenta los costes.

Los diseños huecos utilizan moldes de un solo juego.Falso

Los diseños huecos necesitan moldes de derivación, que son de varios conjuntos, lo que eleva los costes.

¿Por qué la complejidad estructural es un factor de coste?

La complejidad estructural puede afectar significativamente al coste de los procesos de fabricación. Entender cómo influyen los diseños intrincados en los gastos es crucial para optimizar los presupuestos y maximizar la eficiencia.

La complejidad estructural aumenta los costes debido a la necesidad de herramientas especializadas, mano de obra adicional y plazos de ejecución más largos. Estos factores se combinan para elevar los gastos, sobre todo en las industrias manufacturera y de la construcción.

Comprender la complejidad estructural

La complejidad estructural se refiere a la complejidad de un diseño o sistema, que a menudo requiere una atención especial en términos de recursos y competencias. En la fabricación, las estructuras complejas pueden implicar moldes únicos4 o componentes personalizados que elevan los costes.

Implicaciones de costes en la fabricación

Cuando un diseño presenta detalles intrincados, exige maquinaria especializada5 y experiencia. Por ejemplo, un perfil hueco de aluminio requiere un molde de derivación, que consta de dos matrices. Esta configuración aumenta los costes de material y mano de obra.

| Elemento estructural | Impacto en los costes |

|---|---|

| Perfiles huecos | Mayor debido a los moldes dobles |

| Moldes de aleación | Elevado debido a los costes de material |

El papel del trabajo y el tiempo

Los diseños complejos suelen requerir mano de obra cualificada, que puede resultar más cara. Además, se necesitan tiempos de producción más largos para cumplir normas de alta precisión. El sitio mayores necesidades de tiempo6 también contribuyen significativamente a los costes globales.

Ejemplo de la industria del aluminio

En el sector de los perfiles de aluminio, los productos con mayor sección transversal o mayor peso por metro necesitan extrusoras más grandes. Esto se traduce en mayores requisitos de presión7 para los moldes, lo que infla aún más los costes. Por ejemplo, la apertura de una almohadilla especial en un molde viene dictada por el tamaño de la matriz, lo que repercute tanto en el precio como en los plazos de producción.

Estos factores ilustran cómo la complejidad estructural puede afectar a múltiples aspectos de la gestión de costes, incluidos los materiales, la mano de obra y el tiempo. Los fabricantes deben evaluar detenidamente estos elementos a la hora de planificar los proyectos.

Los diseños complejos requieren maquinaria especializada.Verdadero

Los diseños complejos suelen requerir herramientas únicas, lo que eleva los costes de fabricación.

Los diseños sencillos tienen costes de mano de obra más elevados que los complejos.Falso

Los diseños complejos suelen requerir más mano de obra cualificada, lo que aumenta los costes.

¿Qué papel desempeña el peso en metros en la fijación de precios?

El peso en metros influye significativamente en la fijación de precios en sectores como la fabricación y la logística. Conocer esta métrica puede ayudar a las empresas a optimizar costes y desarrollar estrategias de precios competitivas.

El peso en metros afecta a la fijación de precios al determinar la cantidad de material necesaria e influir en los costes de producción. Es crucial en sectores en los que el peso influye en el transporte, el coste del material y la eficiencia de la fabricación.

Entender el peso en metros

El peso por metro se refiere al peso de un producto por metro, crucial para determinar el coste de las materias primas y los costes de producción. eficacia de fabricación8. Por ejemplo, en la extrusión de aluminio, los mayores pesos por metro requieren extrusoras más grandes, lo que aumenta los costes de producción.

| Producto | Metros Peso (kg/m) | Impacto en los costes |

|---|---|---|

| Producto A | 2.5 | Medio |

| Producto B | 4.0 | Alta |

Repercusiones en los costes de material

Cuanto mayor es el peso por metro, más materia prima se necesita, lo que repercute directamente en el precio. Las empresas deben calcular9 estos costes para seguir siendo competitivos al tiempo que se garantiza la rentabilidad.

Consideraciones sobre el transporte

Los artículos más pesados suelen acarrear gastos de envío más elevados, lo que afecta al precio global del producto. Las empresas deben explorar estrategias logísticas eficientes para mitigar estos gastos.

- Ejemplo: Una empresa que envía perfiles de aluminio debe tener en cuenta el peso por metro para optimizar los costes de embalaje y flete.

Aplicaciones específicas del sector

En sectores como la construcción, conocer el peso en metros ayuda a evaluar la integridad estructural y la rentabilidad. Esta métrica es esencial para garantizar que los materiales cumplen especificaciones de diseño10.

| Sector | Importancia del peso en metros |

|---|---|

| Construcción | Alto - Afecta a los cálculos estructurales |

| Fabricación | Medio - Influye en el proceso de producción |

Comprender el papel del peso del metro en la fijación de precios es crucial para las empresas que pretenden optimizar costes y mejorar la competitividad en sus respectivos mercados. Al examinar los efectos del peso del metro, las empresas pueden tomar decisiones informadas sobre la adquisición de materiales, los procesos de producción y las estrategias logísticas. Esta comprensión conduce a mejores modelos de fijación de precios y a un mejor posicionamiento en el mercado.

El peso del metro repercute significativamente en el coste de las materias primas.Verdadero

Los metros más pesados requieren más materias primas, lo que aumenta los costes.

El menor peso por metro aumenta los gastos de envío.Falso

Los artículos más pesados conllevan gastos de envío más elevados, no así los más ligeros.

¿Son más caros los moldes de aleación que los estándar?

La elección entre moldes de aleación y moldes estándar puede ser crucial para los fabricantes. ¿Merecen realmente la pena los moldes de aleación? Profundicemos en los factores que influyen en su precio.

Los moldes de aleación suelen ser más caros que los estándar debido a su durabilidad, precisión y producción de alta calidad. Suelen ofrecer una mayor longevidad y requieren menos mantenimiento, lo que justifica su mayor coste inicial.

Entender la dinámica de costes

A la hora de evaluar si los moldes de aleación son más caros que los estándar, es esencial tener en cuenta varios factores. El coste inicial de los moldes de aleación suele ser más elevado debido a los materiales utilizados y a los complejos procesos de fabricación que conllevan.

| Factor | Moldes de aleación | Moldes estándar |

|---|---|---|

| Durabilidad | Alta | Moderado |

| Precisión | Excelente | Bien |

| Mantenimiento | Bajo | Moderado |

Costes de material y fabricación

Los moldes de aleación suelen incorporar materiales como acero de alta calidad o aleaciones de aluminio, que inherentemente cuestan más. Estos materiales ofrecen mayor durabilidad y resistencia al desgaste. Por el contrario, los moldes estándar pueden utilizar materiales menos robustos, lo que conlleva sustituciones y mantenimiento más frecuentes.

La complejidad de fabricar un molde de aleación también contribuye a su mayor precio. Procesos como el tratamiento térmico y el endurecimiento de la superficie son más intensivos, lo que mejora el rendimiento del molde en aplicaciones de alta presión11.

Beneficios a largo plazo

A pesar de la mayor inversión inicial, los moldes de aleación pueden resultar económicos a largo plazo. Su mayor durabilidad significa que necesitan menos sustituciones, lo que reduce el tiempo de inactividad y aumenta la productividad. A menudo, las empresas comprueban que esta fiabilidad y calidad compensan el gasto inicial.

Imaginemos que un fabricante necesita un molde para una estructura hueca compleja. Podría recomendarse un molde de aleación por su capacidad para soportar grandes esfuerzos sin deformarse, lo que no sería posible con un molde estándar.

Casos de uso en la industria

Las industrias que exigen gran precisión, como la automovilística o la aeroespacial, suelen inclinarse por los moldes de aleación. El sitio industria del automóvil12por ejemplo, requiere componentes capaces de soportar condiciones extremas sin comprometer la seguridad ni la funcionalidad.

Para las empresas que dan prioridad a la calidad sobre el coste, invertir en moldes de aleación suele considerarse una decisión estratégica. Proporcionan productos con acabados superficiales y precisión dimensional superiores, lo que los hace ideales para aplicaciones en las que la estética y la precisión son primordiales.

En conclusión, aunque los moldes de aleación suelen ser más caros de entrada, su potencial de reducción de los costes de mantenimiento y su mayor calidad los convierten en una opción viable para muchos fabricantes que buscan beneficios a largo plazo.

Los moldes de aleación cuestan más debido a su compleja fabricación.Verdadero

Los moldes de aleación requieren procesos intensivos como el tratamiento térmico, lo que eleva los costes.

Los moldes estándar necesitan menos mantenimiento que los de aleación.Falso

Los moldes de aleación necesitan menos mantenimiento gracias a su mayor durabilidad.

¿Cómo optimizar el diseño de moldes para reducir costes?

El diseño de moldes desempeña un papel crucial en la fabricación, ya que influye directamente en los costes de producción. Descubra estrategias prácticas para optimizar el diseño de moldes con el fin de reducir costes y mantener la calidad sin arruinarse.

Optimizar el diseño de moldes para obtener rentabilidad implica minimizar el uso de materiales, simplificar los diseños, elegir los materiales adecuados y mejorar el proceso de producción. Concéntrese en estos elementos para reducir los costes al tiempo que garantiza la calidad.

Simplificar las estructuras de diseño

Simplificar el diseño de los moldes puede reducir considerablemente los costes de fabricación. Al minimizar el número de características complejas, se reduce el tiempo de mecanizado y el desperdicio de material. Un diseño simplificado también reduce el riesgo de defectos, lo que mejora el control de calidad. Considere la posibilidad de incorporar componentes modulares o utilizar software avanzado para simular eficacia del diseño13.

Selección y optimización de materiales

Seleccionar el material adecuado para su molde es fundamental. Los materiales de alto rendimiento pueden parecer caros de entrada, pero pueden reducir los costes a largo plazo gracias a su durabilidad y menor mantenimiento. Busque alternativas, como materiales híbridos que ofrezcan resistencia y flexibilidad. Una tabla comparativa de las propiedades de los materiales puede ayudar a seleccionar las opciones adecuadas:

| Tipo de material | Coste | Durabilidad | Necesidades de mantenimiento |

|---|---|---|---|

| Acero H13 | Medio | Alta | Bajo |

| Aceros aleados | Alta | Muy alta | Muy bajo |

| Compuestos híbridos | Variable | Moderado | Medio |

Técnicas avanzadas de fabricación

El empleo de técnicas como la fabricación aditiva o el mecanizado CNC puede mejorar la precisión y ahorrar costes de material. Estas tecnologías permiten realizar diseños intrincados sin excesivos desperdicios. La aplicación de estas técnicas14 puede dar lugar a importantes reducciones de costes.

Mejoras en la eficiencia de los procesos

Mejorar la eficiencia de su proceso de producción puede suponer un ahorro de costes. Aplicar principios de fabricación ajustada, reducir el tiempo de inactividad y optimizar la utilización de las máquinas son estrategias esenciales. Considere el uso de sensores o dispositivos IoT para supervisar eficacia de la producción15 en tiempo real, lo que permite realizar ajustes proactivos.

Enfoque de diseño colaborativo

Colaborar con los proveedores en las primeras fases del diseño puede aportar información sobre la disponibilidad de materiales y alternativas rentables. Un enfoque colaborativo garantiza que los diseños cumplan tanto los requisitos funcionales como los económicos, descubriendo potencialmente innovaciones. medidas de ahorro16.

Simplificar el diseño de los moldes reduce los costes de fabricación.Verdadero

Los diseños racionalizados reducen el tiempo de mecanizado y el desperdicio de material.

Los materiales de alto rendimiento aumentan los costes a largo plazo.Falso

Reducen los costes a largo plazo gracias a su durabilidad y menor mantenimiento.

Conclusión

En el coste de los moldes de perfiles de aluminio a medida influyen el área de la sección transversal, la complejidad estructural, el peso por metro y la elección del material, lo que repercute en los gastos generales de fabricación.

-

Este enlace permite comprender mejor cómo afecta el área de la sección transversal al diseño y los costes de los moldes.↩

-

En este enlace se explica la relación entre el peso del metro y los requisitos de la extrusora, que influyen en el coste.↩

-

Este recurso ofrece información sobre cómo elegir entre moldes H13 y moldes de aleación para obtener una rentabilidad óptima.↩

-

Este enlace proporcionará información detallada sobre los moldes únicos, ayudando a los lectores a comprender cómo contribuyen al aumento de los costes.↩

-

Hacer clic en este enlace ayuda a los lectores a comprender cómo influye la maquinaria especializada en los costes y la eficiencia de la producción.↩

-

Explore este enlace para conocer la repercusión de la ampliación de los plazos de producción en los costes generales del proyecto.↩

-

Este enlace ofrece información sobre los requisitos de presión en la extrusión de aluminio, esencial para comprender los factores de coste.↩

-

Descubra cómo influye el peso métrico en los procesos de fabricación y en la eficacia de diversas industrias.↩

-

Aprenda métodos eficaces para calcular con precisión los costes de material utilizando mediciones de peso en metros.↩

-

Explore por qué el peso en metros es crucial en el diseño de la construcción y su impacto en la selección de materiales.↩

-

La comprensión de las aplicaciones de alta presión revela dónde sobresalen los moldes de aleación, ofreciendo información sobre su rendimiento superior.↩

-

El estudio de las preferencias en automoción pone de relieve el papel fundamental de la durabilidad y la precisión a la hora de elegir moldes de aleación.↩

-

Explorar las ventajas del software CAD puede revelar formas de mejorar la eficacia del diseño, reduciendo costes y mejorando la precisión.↩

-

Comprender las ventajas de la fabricación aditiva puede mostrar cómo este método reduce los residuos y los costes en diseños complejos.↩

-

Descubrir cómo el IoT mejora la eficiencia de los procesos ayuda a implantar soluciones de supervisión rentables.↩

-

Las estrategias de colaboración pueden poner de relieve medidas de ahorro aprovechando la experiencia de los proveedores en una fase temprana del proceso de diseño.↩