Vil du vide mere om flyaluminium?

Jeg arbejdede engang på et lille flyprojekt og fandt ud af, hvor kritisk aluminiumskvalitet er. Vi havde et problem med dele, der revnede under belastning. Det gav mig lyst til at dele dette.

Flyaluminium skal opfylde strenge standarder for styrke, lethed og sikkerhed for at kunne flyve.

Lad mig føre dig gennem detaljerne. Du vil se, hvordan kvaliteter, styrke, korrosionsbestandighed og test hænger sammen.

1. Hvilke kvaliteter af aluminium bruges i flyprofiler?

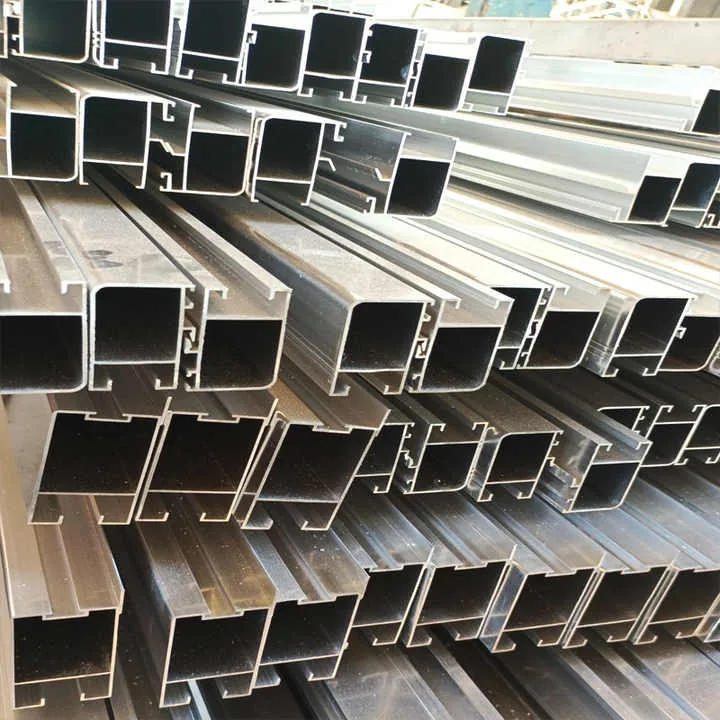

Ekstrudering af flyaluminium bruger specifikke højtydende kvaliteter. De mest almindelige er 2024, 6061 og 7075. De har hver især forskellige styrker og anvendelsesmuligheder.

Almindelig aluminium i flykvalitet

| Karakter | Sammensætning | Klare brugsscenarier |

|---|---|---|

| 2024 | Al?Cu (kobberlegering) | Skrogrammer, vingebjælker |

| 6061 | Al?Mg?Si (magnesium, silicium) | Strukturer, paneler, profiler |

| 7075 | Al?Zn (zinklegering) | Dele med høj belastning, fittings |

2024

2024 aluminium har god udmattelsesmodstand takket være kobber. Det er fantastisk til konstruktionsdele, der skal kunne klare gentagne belastninger. Men det er ikke så korrosionsbestandigt som nogle andre legeringer. Så det har brug for god beskyttelse.

6061

6061 er alsidigt og lettere at ekstrudere. Det har god korrosionsbestandighed og svejsbarhed. Ingeniører bruger det til bjælker, støttestænger og paneler. Det er ikke så stærkt som 7075 eller 2024 i stresszoner, men det giver balance.

7075

7075 er stærkt og hårdført. Det kan konkurrere med visse dele af stål i styrke, samtidig med at det er let. Man ser det i landingsstel, vingespær og forbindelser med høj belastning. Men det er sværere at svejse og følsomt over for korrosion.

Disse tre kvaliteter dækker de fleste behov for ekstrudering til fly. Hver har specifikationer baseret på flydespænding, trækstyrke og forlængelse.

Jeg kan huske, at jeg skrabede overflader i hånden for at tjekke for gruber efter oxidationstest på et værksted. Jeg så små huller, hvor legeringen var svækket. Det understregede behovet for belægning og valg af legering.

Hvilket fører os til, hvordan disse kvaliteter sammenlignes i styrke og vægt.

2. Hvordan er fly-aluminium i forhold til styrke og vægt?

Luftfartøjsaluminium sigter mod et højt styrke/vægt-forhold. Det betyder, at man skal være stærk og samtidig let.

Aluminiumslegeringer giver en styrke tæt på stål ved næsten den halve vægt.

Sammenligningstabel for styrke

| Legering | Trækstyrke (MPa) | Massefylde (g/cm3) | Styrke/tæthed |

|---|---|---|---|

| 2024-T3 | ~483 | 2.78 | 173.7 |

| 6061-T6 | ~310 | 2.70 | 114.8 |

| 7075-T6 | ~572 | 2.81 | 203.6 |

| A36 Stål | ~400 | 7.85 | 51.0 |

Hvad det betyder

- 7075-T6 er den stærkeste af de almindelige legeringer. Det giver ca. 204 enheder styrke pr. tæthedsenhed.

- 2024-T3 er stadig stærk og mere udmattelsesresistent.

- 6061-T6 er lettere at forme og svejse, men mindre stærkt.

Disse legeringer giver ingeniørerne mulighed for at reducere vægten på flyets struktur. Lettere dele kræver mindre brændstof og forbedrer ydeevnen.

I mit projekt blev vægten reduceret med 20%, da jeg skiftede 6061 ud med 7075 i spærrebeslagene, men det krævede en bedre overfladebehandling på grund af korrosionsproblemer.

3. Hvilken korrosionsbestandighed er nødvendig for flyaluminium?

Korrosion er en stor fjende for flyaluminium. Luft, fugt, brændstof og salt kan hurtigt nedbryde delene.

Aluminium i flykvalitet har brug for beskyttende belægninger og designmetoder for at modstå korrosion.

Hvilke korrosionstrusler findes der?

- Galvanisk korrosion: Når aluminium rører ved stål eller kobber, og der er fugt til stede, korroderer aluminium hurtigere.

- Pitting: Små ætsende pletter dannes og æder dybe huller over tid.

- Korrosion i sprækker: Huller eller samlinger fanger fugt og begynder at korrodere indefra.

- Spændingskorrosionsrevner: Under stress vokser revner hurtigere i et ætsende miljø.

Beskyttende strategier

-

Belægninger

- Anodisering tilføjer et hårdt, korrosionsbestandigt lag.

- Alodine (kemisk omdannelse) forbedrer priming.

- Grunding + maling tilføjer en fysisk barriere.

-

Forsegling

- Samlinger og skruer er forseglede for at holde vand ude.

-

Design

- Undgå at fange vand.

- Hold forskellige metaller adskilt, eller isoler dem.

-

Valg af materiale

- 6061 er mere korrosionsbestandig end 2024 og 7075.

- Men 7075 har højere styrke, så det har brug for bedre belægning.

Ud fra de test, jeg lavede, holdt anodiseret 6061 fem gange længere end rå 7075 i salttåge. Men 7075 klarede sig stadig godt, når det var belagt.

Test af holdbarhed

Fly gennemgår intense standarder.

- Test med salttåge replikere havets fugtighed.

- Forsøg med nedsænkning Simulere at sidde i vand.

- Cykliske fugtighedstests Tjek for revner under våde/tørre cyklusser.

Legering, belægning og design afgør den forventede levetid.

4. Hvordan testes ekstrudering af flyaluminium for sikkerhed og holdbarhed?

Aluminiumstyper til fly skal gennemgå mange tests. De kontrollerer form, styrke, korrosionsbestandighed og udmattelsesadfærd.

Almindelige testmetoder

1. Trækprøvning

Dette måler styrke og flydegrænser. En prøve strækkes, indtil den går i stykker. Resultatet er vejledende for delens egnethed.

2. Udmattelsestest

Dele bøjes mange gange, indtil de går i stykker. Flydele udsættes ofte for millioner af cyklusser. Denne test viser, hvor stærk den forbliver under gentagne belastninger.

3. Hårdhedstest

Metoder som Rockwell eller Brinell måler overfladehårdhed. Den kontrollerer, om varmebehandlingen er korrekt.

4. Korrosionstest

- Saltsprøjtekammer (ASTM B117) sprøjter salttåge.

- Ved nedsænkningstests nedsænkes prøverne i saltopløsninger.

- Termisk cykling med fugt tester modstandsdygtigheden over for revnedannelse.

5. Inspektion med hvirvelstrøm/ultralyd

De opdager skjulte revner eller hulrum i profiler uden at skære dem op. De er afgørende for sikkerheden.

6. Dimensionel inspektion

Ekstruderede emner har snævre tolerancer. Skydelærer, laserscannere og målere sikrer korrekt form og størrelse.

7. Test af bøjning/tryk

Delene bøjes eller presses for at kontrollere formbarheden og se efter revner.

8. Test af vedhæftning af belægning

Test med træk eller tape sikrer, at belægningen sidder godt fast.

Certificeringsstandarder

Luft- og rumfartsindustrien har strenge regler:

- AMS: Aerospace Material Specifications definerer legeringens egenskaber.

- MIL?STD / QQA?65: Militære standarder for kvalitet.

- FAA/EASA: Tilsynsmyndigheder fastsætter godkendelse af dele og materialer.

Mit værkstedseksempel

Jeg fik engang et parti afvist på grund af hvirvelstrømsfejl. De var usynlige, men blev fundet ved testen. Vi ekstruderede igen og reparerede værktøjet. Det reducerede skrottet med 15% over tid.

Konklusion

Ekstrudering af flyaluminium bruger topkvaliteter som 2024, 6061 og 7075. Disse giver høj styrke i forhold til vægten, især 7075. Korrosionsbeskyttelse er afgørende - belægninger og design holder delene sikre. Strenge test sikrer, at hver del opfylder standarderne for trækstyrke, udmattelse og inspektion.

Arbejdet med flydele lærte mig, hvor meget små detaljer betyder. Det matchede også Sinoextruds mission: høj præcision, stærk tilpasning og konsekvent levering til globale kunder.

Sandt/falsk-spørgsmål:

7075 T6-aluminium har et bedre forhold mellem styrke og vægt end 6061 T6.Sandt

7075?T6 har ~203 densitetskorrigeret styrke mod 114 for 6061?T6, hvilket gør det stærkere pr. vægt.

6061?T6-legering er mere korrosionsbestandig end 7075?T6 uden belægningerSandt

6061 indeholder magnesium og silicium, hvilket giver en bedre naturlig korrosionsbestandighed end den zinkrige 7075-legering.