Ограничения на сложността на напречното сечение на алуминиевите екструдирани профили?

Много проекти за екструдиране се провалят безшумно. Чертежът изглежда перфектен, но производството се затруднява. Разходите се увеличават. Времето за изпълнение се удължава. Истинският проблем често се крие в сложността на напречното сечение.

Сложността на напречното сечение на алуминиевите екструдирани профили има ясни ограничения, които се определят от металния поток, якостта на инструментите и контрола на процеса, а не от въображението.

Сложните секции са възможни, но само когато дизайнът отчита начина, по който алуминият се движи под налягане. Тази статия обяснява къде са границите и как да се проектира в рамките на тези граници.

Колко сложни могат да станат напречните сечения на екструдираните профили?

Дизайнерите често увеличават сложността, за да намалят етапите на сглобяване. Тази цел е валидна, но създава риск, ако се пренебрегнат ограниченията.

Напречните сечения на алуминиевите екструдирани профили могат да бъдат много сложни, включително с множество кухини, тънки стени и асиметрични форми, но сложността е ограничена от равномерния поток на метала и якостта на матрицата.

Самата сложност не е враг. Небалансираността е.

Какво определя сложността при екструдирането

Сложността не се отнася само до формата. Тя включва няколко фактора:

- Брой на кухите камери

- Вариация на дебелината на стената

- Фини канали или зъбци

- Асиметрия в сечението

- Дълги неподдържани характеристики на матрицата

Секция с много функции е по-трудна за контролиране от обикновена кутия.

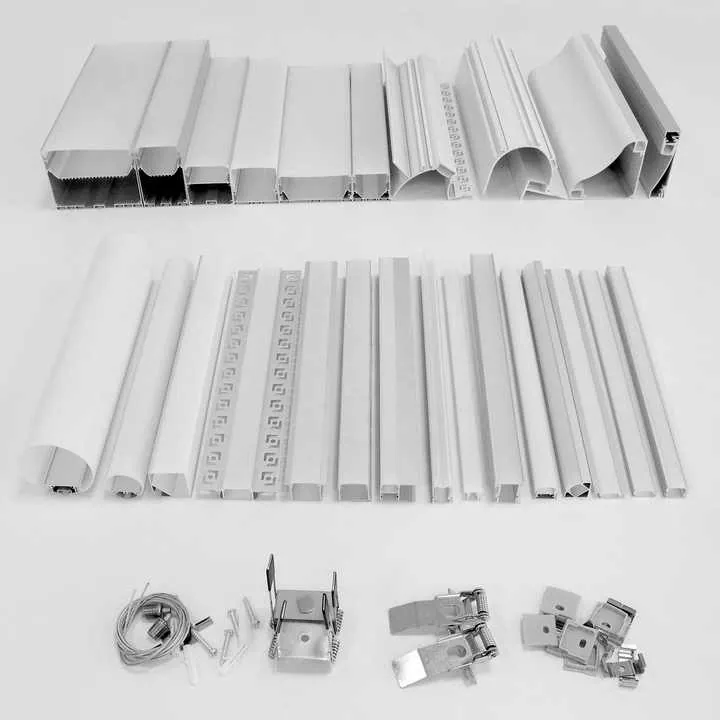

Пълни, полукухи и кухи профили

Екструзионните профили се разделят на три основни групи.

- Твърдите секции нямат затворени кухини

- Полукухите профили имат дълбоки прорези или тесни пролуки.

- Кухите профили имат напълно затворени кухини.

Всяка стъпка увеличава сложността на обработката.

| Тип секция | Типично ниво на сложност | Трудност при обработката |

|---|---|---|

| Solid | Ниско до средно ниво | Нисък |

| Полукуха | Среден до висок | Среден |

| Кухи | Висока до много висока | Висока |

Кухите профили се нуждаят от мостови или илюминаторни матрици, което добавя предизвикателства по отношение на потока.

Защо симетрията е важна

Симетричните секции позволяват на алуминия да тече равномерно. Асиметрията води до неравномерна скорост и налягане.

Неравномерният поток води до:

- Усукване

- Размерно отклонение

- Повърхностни дефекти

Силно асиметричните секции често се нуждаят от допълнителна компенсация при проектирането.

Реална граница на дизайна

На практика, даден участък става прекалено сложен, когато не може да се екструдира със стабилна скорост без дефекти.

Ако скоростта спадне прекалено много, производителността се срива. В този момент препроектирането е по-евтино от насилственото производство.

Напречните сечения на алуминиевите екструдирани профили могат да бъдат много сложни, ако металният поток остава балансиран.Истински

Балансираният поток позволява образуването на сложни форми без деформации.

Няма практическо ограничение за сложността на напречното сечение на екструдирането, ако пресата е достатъчно голяма.Фалшив

Силата на инструмента и балансът на потока ограничават сложността, независимо от размера на пресата.

Кои конструктивни характеристики изчерпват възможностите на инструментите?

Много от проблемите при екструдирането не се дължат на пресата. Те произтичат от матрицата.

Някои конструктивни характеристики излагат инструментите за екструдиране на механични и термични натоварвания, които достигат границите на допустимото, което увеличава риска от повреди и намалява експлоатационния живот на матрицата.

Познаването на тези характеристики помага на дизайнерите да избегнат скритите капани.

Изключително тънки стени

Тънките стени изглеждат ефективни. Те спестяват тегло и материал.

Но тънките стени увеличават съпротивлението на потока. Алуминият се охлажда бързо и може да замръзне, преди да запълни матрицата.

Стените с дебелина под определена стойност често причиняват:

- Непълно попълване

- Разкъсване

- Високи нива на бракуване

Остри вътрешни ъгли

Острите ъгли концентрират напрежението в матрицата.

Те също така нарушават металния поток и увеличават триенето.

Заоблените ъгли подобряват:

- Животът на диетата

- Качество на повърхността

- Стабилност на размерите

Дълги неподдържани езици на матрицата

В кухите и полукухи матрици езиците поддържат вътрешните кухини.

Дългите или тънки езици се огъват под натиск.

Това води до:

- Размерно отклонение

- Счупване на матрицата

- Внезапно спиране на производството

Големи разлики в дебелината

Секциите с много дебели и много тънки области са трудни за балансиране.

Металът тече по-бързо през дебели зони и по-бавно през тънки зони.

Този дисбаланс води до деформации и вълнови дефекти.

| Рискова характеристика | Основен проблем, причинен |

|---|---|

| Тънки стени | Непълно попълване |

| Остри ъгли | Разрушаване на матрицата |

| Дълги езици | Деформация на инструмента |

| Скокове в дебелината | Дисбаланс на потока |

Висок брой кухини

Множествените кухини в една секция увеличават сложността.

Всяка кухина трябва да получава еднакъв метален поток.

С увеличаването на броя на кариесите контролът става по-труден.

Поглед върху производствената реалност

В един проект профилът имаше шест вътрешни кухини с тънки стени. Матрицата се повреди два пъти, преди да бъде препроектирана.

След като броят на кухините беше намален до четири и стените бяха леко удебелени, производството се стабилизира.

Тънките стени и острите ъгли значително увеличават напрежението върху инструментите.Истински

Те повишават съпротивлението на потока и концентрират напрежението в матрицата.

Ограниченията на инструментите се определят главно от качеството на стоманата на матрицата, а не от дизайна на секцията.Фалшив

Геометрията на секцията играе важна роля в ограниченията на инструментите.

Могат ли да се запазят много фините детайли по време на екструдирането?

Фините детайли са привлекателни. Логота, микро-брави и малки зъбци са често срещани изисквания.

Могат да се изтласкват много фини детайли, но поддържането им в постоянен вид зависи от размера, дълбочината и стабилността на процеса.

Не всички детайли оцеляват в реалното производство.

Какво се счита за фини детайли

Детайлите включват:

- Тесни канали

- Малки ребра

- Фини зъби

- Плитък текст или символи

Тези характеристики често са по-малки от няколко десети от милиметъра.

Граници на разделителната способност на металния поток

Алуминият под налягане се държи като гъста течност.

Ако елементът е твърде малък, металът не може да проникне напълно преди охлаждането.

Това води до заоблени или непълни детайли.

Износване на матрицата с течение на времето

Дори и да се образуват фини детайли в началото, те може да не се запазят.

Както се износва матрицата:

- Остри ръбове заоблени

- Дълбочината на канала се намалява

- Яснотата на детайлите избледнява

Това води до разлики между ранните и късните производствени партиди.

Въздействие върху повърхностната обработка

Фините детайли са чувствителни към дефекти по повърхността.

Малки драскотини или надрасквания могат да унищожат визуално малки детайли.

Практическа толерантност в реалността

Дизайнерите често определят строги допустими отклонения за фините елементи.

На практика, допустимите отклонения трябва да позволяват известна вариация.

| Размер на функцията | Типична консистенция |

|---|---|

| >1,0 mm | Стабилен |

| 0,5 до 1,0 mm | Умерен |

| <0,5 mm | Трудно |

Под определени размери вторичната обработка може да бъде по-надеждна.

Дизайнерска стратегия, която работи

Вместо да насилват микродетайлите в екструдиране, много проекти:

- Изтласкайте по-опростена форма

- Добавете CNC обработка за фини детайли

Това балансира разходите и надеждността.

Реален урок по производство

Клиент поиска фина вътрешна канавка за уплътняване. Канавката се запълни неравномерно.

След преработването на канала в по-широк канал и добавянето на уплътнение, производителността се подобри.

Много фините детайли при екструдирането са чувствителни към потока и износването на матрицата.Истински

Малките функции са по-трудни за попълване и поддържане на постоянство.

След като един фин детайл може да бъде екструдиран веднъж, той ще остане непроменен за цялото производство.Фалшив

Износването на матрицата и вариациите в процеса намаляват последователността на детайлите с течение на времето.

Има ли софтуерни инструменти за тестване на осъществимостта на секциите?

Много проблеми могат да бъдат избегнати преди рязането на стоманата. Софтуерът играе ключова роля в това отношение.

Софтуерът за симулация и проектиране може да оцени осъществимостта на екструзионната секция, като предскаже металния поток, напрежението и температурата.

Тези инструменти не заместват опита, но намаляват риска.

Видове софтуер, използвани в проектирането на екструдиране

Има две основни категории:

- CAD инструменти за геометрия

- Инструменти за симулиране на поведението на процесите

Само CAD не може да предскаже успеха на екструзията.

Какви симулационни инструменти могат да анализират

Симулационният софтуер може да покаже:

- Скорост на металния поток

- Разпределение на налягането

- Промени в температурата

- Зони на напрежение

Тези прозрения подчертават рисковите области на ранен етап.

Предимства на ранната симулация

Използването на софтуер преди изработването на матрици помага за:

- Регулиране на дебелината на стената

- Балансиране на потоците

- Намалете пробните версии

- Удължете живота на матрицата

Това спестява време и разходи.

Ограничения на софтуерните прогнози

Симулацията не е съвършена.

Резултатите зависят от:

- Точност на данните за материала

- Гранични условия

- Опит на оператора

Софтуерът подпомага вземането на решения, но крайното решение все пак е важно.

Типичен работен процес при използване на софтуер

- Първоначален дизайн на секцията

- Симулация на потока

- Настройка на геометрията

- Оптимизация на дизайна на матрицата

- Окончателно одобрение

Пропускането на симулацията увеличава разходите за изпитването.

Съотношение между разходи и ползи

Някои купувачи избягват симулацията, за да спестят пари.

В действителност една неуспешна матрица струва много повече от симулационната работа.

| Етап | Въздействие върху разходите |

|---|---|

| Симулация | Нисък |

| Преработка на дие | Среден |

| Ремейк на Die | Висока |

| Производствени отпадъци | Много висока |

Практически пример

В един сложен проект с кухи профили симулацията разкри неравномерно протичане в близост до тънко ребро.

След леко коригиране на дебелината на ребрата, профилът се екструдира гладко при първия опит.

Софтуерът за симулиране на екструзия помага за ранното откриване на рискове, свързани с осъществимостта.Истински

Той предсказва поведението на потока, напрежението и температурата.

Софтуерната симулация гарантира, че дизайнът на екструзията ще работи перфектно в производството.Фалшив

Симулацията намалява риска, но не може да елиминира всички реални вариации.

Заключение

Сложността на напречното сечение на алуминиевите екструдирани профили има реални ограничения, определени от металния поток, якостта на инструментите и контрола на процеса. Успешните проекти спазват тези ограничения, внимателно балансират характеристиките и използват симулации и опит, за да превърнат сложните идеи в стабилно производство.