Какъв е максималният размер на радиатора, който можем да произведем?

При мащабни индустриални приложения клиентите често ни питат: можем ли да бъдем по-широки, по-високи, по-дълги? Отговорът зависи както от дизайна, така и от машината.

Да, можем да произвеждаме радиатори с ширина до 550 мм и височина до 120 мм при екструдиране, в зависимост от пресата и сложността на ребрата.

Когато радиаторът е твърде голям, производството става по-рисковано. За да се вземат информирани решения, е важно да се разбере как размерът влияе върху възможността за екструдиране.

Какъв е най-големият размер, до който могат да достигнат нашите радиатори?

В много проекти клиентите искат големи радиатори - особено в областта на енергетиката, електрическите превозни средства или промишленото оборудване. Това създава напрежение за матрицата, алуминия и машините.

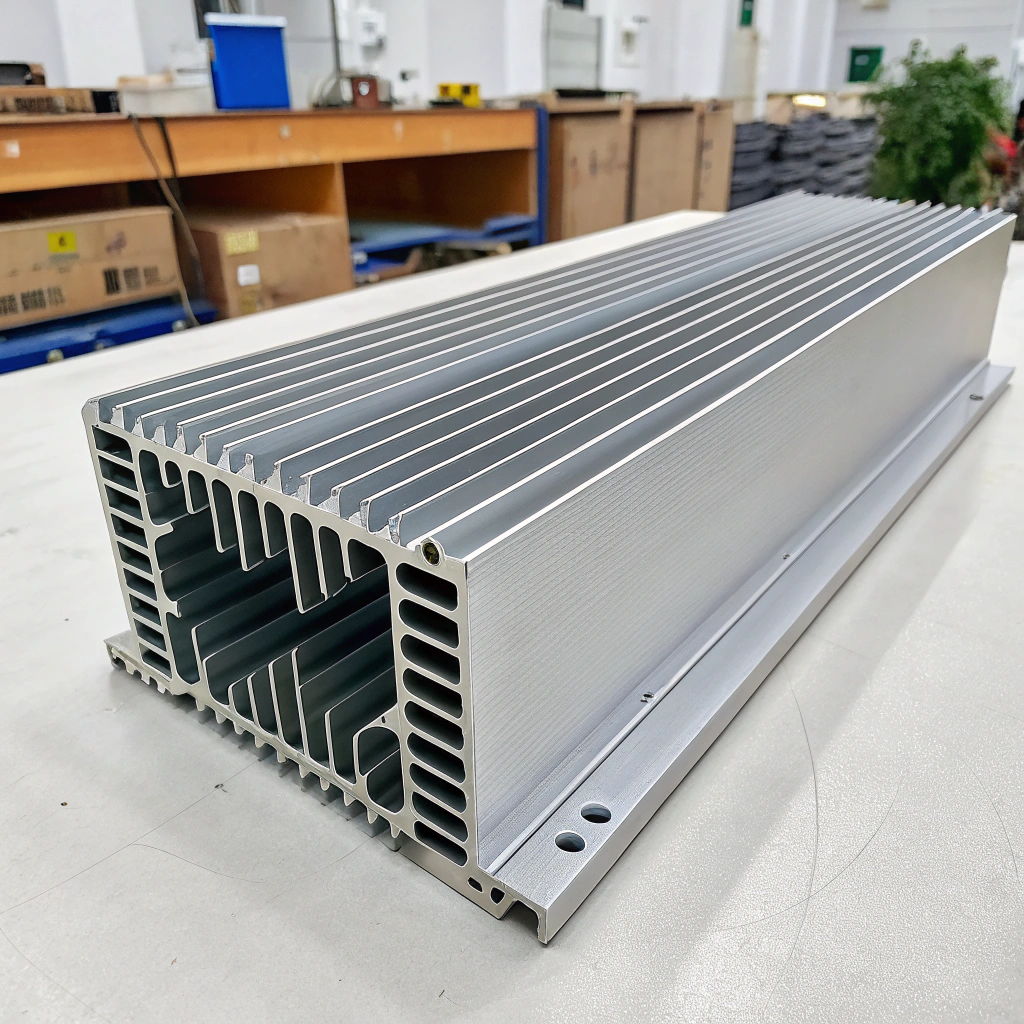

Най-големият ни алуминиев профил за радиатор достигна 550 мм ширина и 120 мм височина, екструдиран с 4500-тонна преса.

Произведохме го за европейски клиент, който произвежда инвертори на енергия. Профилът имаше ребра с висока плътност и изискваше стабилна плоскост на основата. Разработихме специална матрица, оптимизирахме потока на метала и използвахме техники за охлаждане с намаляване на напрежението. Крайният продукт отговаряше на строгите допуски.

Преглед на ограниченията на размера

| Параметър | Типичен лимит | Нашият капацитет |

|---|---|---|

| Ширина (профил) | 400-500 мм | До 550 мм |

| Височина (дълбочина на перката) | 100 мм | До 120 мм |

| Дължина | 3-6 м стандарт, по поръчка | До 8 м (по заявка) |

| Тегло на метър | 3-10 kg/m (обичайно) | 15+ kg/m (дизайн по поръчка) |

Обхватът на пресите ни (500-4500 тона) ни дава гъвкавост. Не всяка работа се нуждае от максимален размер. Но когато клиентите поискат, ние можем да се разтегнем, за да се справим безопасно с големи радиатори.

Можем да екструдираме радиатори с ширина до 550 мм.Истински

Най-големият ни успешен екструдиран радиатор до момента беше с ширина 550 мм, изработен с подсилена матрица на 4500-тонна преса.

Можем да екструдираме радиатори с ширина до 1,2 метра.Фалшив

Ширината на екструдиране е ограничена от капацитета на пресата и здравината на матрицата. 1,2 метра надхвърля сегашните ни възможности.

Каква дължина и ширина се поддържат за радиаторите?

Много клиенти искат да знаят: може ли радиаторът да бъде достатъчно дълъг, за да покрие тяхното устройство? А дали е достатъчно широк, за да разпределя топлината равномерно?

Поддържаме радиатори с ширина до 550 мм и дължина до 8 метра, в зависимост от ограниченията за тегло и обработка.

Радиаторите се оформят чрез напречното сечение и дължината на среза. Ето как става това:

Ширина (напречно сечение)

- Максималната ширина е ограничена от размера на контейнера на екструдерната преса.

- Формата трябва да се вмести в "кръга на инструмента" - обикновено до 500 мм за нашите най-големи матрици.

- Ширината на профила включва всички ребра, дебелината на платното и основната плоча.

Ако профилът надхвърля тази стойност, предлагаме модулни конструкции. Например две половини, съединени с CNC или след заваряване.

Дължина

- Стандартната дължина на шината е 3-6 метра.

- Възможни са и по-големи дължини - до 8 метра, но работата с тях става по-трудна.

- Често режем по размер преди обработката, за да намалим деформациите.

Дългите профили се изрязват след екструдиране, след което се охлаждат и изправят. За прецизните части обработваме повърхностите след рязане.

Съвет за дизайн

Използвайте цялата ширина само ако е необходимо. Повече алуминий означава по-висока цена, по-бавно охлаждане и по-строги допуски.

| Параметър на профила | Минимален | Препоръчителен максимум | Абсолютен максимум |

|---|---|---|---|

| Ширина | 20 мм | 400-450 мм | 550 мм |

| Височина (перки) | 10 мм | 100 мм | 120 мм |

| Дължина | 100 мм | 3000-6000 мм | 8000 мм |

Екструдираните радиатори могат да бъдат отрязани до всякаква дължина след екструдирането.Истински

Екструдирането произвежда непрекъснати пръти, които могат да бъдат нарязани на всякаква дължина по поръчка.

Максималната възможна дължина на радиатора е 1 метър.Фалшив

Екструдирането позволява много по-големи дължини - до 6-8 метра в зависимост от машината и начина на работа.

Имаме ли ограничения по отношение на размера на екструдиране?

Да - размерът има голямо значение при екструдирането на радиатора. Не можем да надхвърлим физическите и механичните граници.

Ограничени сме от размера на пресата, здравината на матрицата, контрола на охлаждането и потока на материала - особено при широки или сложни радиатори.

Позволете ми да ви разкажа просто:

1. Размер на матрицата и пресата

Всяка екструдерна преса има максимален "диаметър на контейнера" (кръг на инструмента). Ако профилът не се вмества в него, той не може да бъде екструдиран.

- Нашата 4500-тонна преса обработва до 550 мм кръг на инструмента.

- Здравината на матрицата се превръща в проблем над 500 mm.

- По-големите преси са рядкост и са скъпи за поддръжка.

2. Геометрия на перките

Разстоянието между ламелите, дебелината и височината им трябва да са в рамките на безопасните граници. Изключително високите и тънки ребра могат да счупят матрицата или да предизвикат неравномерен поток.

- Съотношение между височината на перката и разстоянието: опитайте се да не надвишавате 10:1.

- Дебелина на перката: минимум 1,5 mm за структурна стабилност.

- Основата на перката трябва да позволява равномерен поток и лесно охлаждане.

3. Охлаждане и праволинейност

Големите радиатори се охлаждат неравномерно. Това води до изкривяване. Ние използваме:

- Водно охлаждане

- Изправяне на участъци

- Пещи за стареене за стабилизиране на структурата

4. CNC и механична обработка

По-големите профили се обработват по-трудно. Деформацията влияе на допуските.

За прецизни повърхности използваме:

- CNC плоско фрезоване

- Затягане с висок въртящ момент

- Цикли за намаляване на напрежението преди окончателната обработка

5. Логистика

Доставката на големи профили е по-скъпа. Ние предлагаме:

- Опаковане и защита на място

- Дължини на рязане по поръчка

- Крайно обработване за намаляване на обема

Ако радиаторът ви е твърде голям за едно парче, ние ще ви помогнем да го разделите. Чрез залепване, заваряване или механично съединение.

По-големите профили на радиатора се нуждаят от по-сложни процедури за охлаждане и изправяне.Истински

По-големите профили задържат повече топлина и се охлаждат неравномерно, което води до изкривяване, ако не се управлява.

Няма практически ограничения за размера на екструдираните радиатори.Фалшив

Размерът на инструменталната екипировка, ограниченията на матрицата и работата с машината създават реални ограничения за екструдирането на радиатора.

Как размерът влияе върху осъществимостта на производството?

По-големият размер звучи по-добре, но не винаги е по-разумен. По-големите радиатори водят до повече рискове, разходи и забавяне.

С увеличаването на размера на радиатора производството става по-трудно - по-скъпи матрици, по-дълго време за охлаждане, деформации и по-нисък добив.

Нека разгледаме как размерът влияе на всяка стъпка:

Проектиране на инструменти и матрици

| Фактор | Малък профил | Голям профил |

|---|---|---|

| Разходи за умиране | Нисък ($500-$1,000) | Висока ($3,000-$10,000) |

| Време за изпълнение | 2-3 седмици | 4-6 седмици |

| Стресов риск | Нисък | Симулация и тестване с висока степен на необходимост |

Големите матрици се износват по-бързо и могат да се напукат при натиск. Извършваме симулации, преди да създадем големи матрици.

Екструдиране и охлаждане

| Фактор | Малък профил | Голям профил |

|---|---|---|

| Време за екструдиране | Бърз | По-бавно екструдиране, по-трудно натискане |

| Охлаждане | Бързо въздушно охлаждане | Водно охлаждане или контролирана зона |

| Риск от изкривяване | Нисък | Висока - трябва да се изправи |

Пост-обработка

- Дългите радиатори могат леко да се огънат - така че CNC повърхностите трябва да се пренастроят.

- Високите ребра могат да вибрират по време на рязане - необходимо е внимателно затягане.

- Покритията (анодиране, прахово покритие) трябва да са съобразени с по-дълги резервоари или разделени серии.

Материал и разходи

- Повече алуминий = повече пари

- По-голям риск = по-висока степен на отпадъците

- Повече време за настройка = по-дълги срокове за изпълнение

Когато размерът се увеличава, всички тези фактори се умножават.

Окончателни съвети

Преди да станете големи:

- Попитайте: можем ли да разделим дизайна?

- Попитайте: наистина ли са необходими високи перки?

- Попитайте: можем ли вместо това да оптимизираме въздушния поток?

Често помагаме на клиентите да намалят размера, без да губят производителност. По-добрият въздушен поток или по-дебелата основа често са по-добри от високите ребра.

По-големите радиатори винаги водят до по-ниски производствени разходи на единица.Фалшив

По-големите радиатори обикновено увеличават цената на матрицата, степента на бракуване и времето на цикъла, което оскъпява всяка единица.

Проектирането на радиатори в рамките на стандартните граници на екструдиране подобрява разходите и времето за изпълнение.Истински

Профилите, които съответстват на размера на пресата и толерансите на матрицата, се произвеждат по-бързо и по-евтино.

Заключение

Възможни са големи радиатори, но те са свързани с предизвикателства. Можем да екструдираме с ширина до 550 мм, но винаги предлагаме да проектирате в стабилни граници, за да постигнете по-добра цена, качество и доставка.

![[Име на продукта] - [Кратко описание или основна характеристика] Изображение на [опишете продукта, неговите основни характеристики, цветове и други забележителни детайли]](https://sinoextrud.com/wp-content/uploads/image-of-describe-the-product-its-main-features-colors-and-any-notable-details.webp)