Каква е максималната широчина на екструзионните профили?

Веднъж се изправих пред предизвикателството: можем ли да направим достатъчно широк профил за тази голяма прозоречна рамка?

Повечето преси за екструдиране на алуминий могат да произвеждат профили с широчина до около 800 мм, макар че това е свързано с допълнителни разходи и сложност на инструментите.

Дизайнерите трябва да знаят как ширината влияе на осъществимостта и бюджета, преди да пристъпят към работа.

Какви ограничения на оборудването определят ширината?

Винаги първо проверявам ограниченията на пресата и инструменталната екипировка, преди да финализирам дизайна.

Максималната ширина на профила зависи от размера на заготовката, тонажа на пресата и капацитета на инструменталната екипировка.

Размерът на заготовката е от ключово значение: за по-широки профили са необходими по-големи заготовки. Стандартните заготовки са с диаметър до 700?mm. Някои нестандартни настройки достигат до 800 или 900 мм, но те са рядкост.

Тоналността на пресата също е от значение. Широките профили се нуждаят от повече сила, за да прокарат метала през голямата матрица. Капацитетът на пресата варира от 1000 до 13 000 тона. Например:

- За профил с ширина 500?mm от заготовка с дължина 700?mm може да е необходима преса с мощност 6000?T.

- По-широките профили до 800 мм може да се нуждаят от 10 000?T или повече.

Инструменталната екипировка на матрицата също трябва да съответства. Широката матрица изисква повече опора. Тя трябва да е устойчива на огъване и да поддържа равномерен поток на метала. Цеховете за инструменти понякога отхвърлят много широки матрици.

Производствените линии включват охлаждащи легла и транспортни ленти за обработка. Те трябва да са достатъчно дълги и широки за широки профили. Това води до увеличаване на инвестициите за фабрични инсталации.

Диаметърът на заготовката е основното ограничение за ширината на профила.Истински

Диаметърът на заготовката определя максималната широчина на напречното сечение, което пресата може да избута. Без достатъчно голяма заготовка не можете да изработвате широки профили.

Тоналността на пресата не оказва влияние върху ширината на профила.Фалшив

По-голямата ширина увеличава необходимото усилие. Недостатъчният тонаж ще доведе до непълно екструдиране или повреда на матрицата.

Колко широки могат да бъдат индустриалните преси?

Веднъж обиколих завод с гигантски преси и това ми отвори очите.

Най-широките екструдирани изделия за търговската мрежа достигат широчина около 800?mm; много малко преси и инсталации надхвърлят тази широчина.

Вижте възможностите на пресата:

- Малък и среден размер: 1 000-3 000?T, до ~300?mm заготовки → профили до ~250?mm

- Големи преси: 6,000-8,000?T, 700?mm заготовки → профили ~500?mm

- Изключително големи преси: 10,000?T+, 800?mm заготовки → профили до ~800?mm

За да се екструдират най-широките форми, са необходими специални пресови линии с подсилени структури. Такива има само в няколко държави. Малко компании разполагат с оборудване за леене, екструдиране и последваща обработка, за да поддържат максимална ширина.

Много нестандартните задачи могат да надхвърлят 800?mm, до 1?m, но за тях са необходими преси и матрици, изработени по поръчка. Те са редки и скъпи.

Как ширината влияе върху разходите за проектиране?

Често предупреждавам новите клиенти: "По-широките профили струват повече - не само като материал."

Дизайнът на по-широкия профил и инструментите струват повече поради по-големите заготовки, по-здравите преси, по-тежките матрици и сложните системи за обработка.

Разходни фактори

- Разходи за заготовки: По-голямата заготовка означава повече алуминий на метър и по-скъпо леене.

- Разходи за пресата: Пресите с по-висок тонаж и по поръчка струват повече за експлоатация, както и повече енергия.

- Инструментална екипировка: Широките матрици са по-скъпи за обработка, изискват по-здрави стомани и по-дълги срокове за изработка.

- Работа с: Охлаждащите легла, машините за рязане, системите за подреждане трябва да са по-широки и по-здрави.

- Добив и скрап: Широките екструдери се нуждаят от по-дълги серии, за да се постигне ефективно производство. Кратките серии вредят на добива и повишават разходите за един детайл.

Направих бързо сравнение на разходите:

| Ширина (mm) | Очаквани разходи за инструментална екипировка | Размер на пресата | Разходи за обновяване на обработката |

|---|---|---|---|

| 200 | Нисък | 3,000?T | Стандартен |

| 500 | Среден | 6,000?T | Среден |

| 800 | Висока | 10,000?T+ | Висока |

За постигане на рентабилност може да са необходими дълги производствени серии. За малки проекти широките профили не се изплащат.

Производството на по-широка екструзия винаги струва много повече.Истински

По-големите заготовки, инструменти и системи за манипулиране повишават значително разходите.

По-широките профили не влияят на степента на бракуване.Фалшив

По-широките екструдирани изделия се нуждаят от по-дълги настройки и курсове, за да бъдат ефективни, в противен случай се увеличава количеството на брака.

Можете ли да комбинирате профили за по-голяма ширина?

Веднъж видях масивна рамка за дисплей, изработена от съединени тесни профили.

Можете да комбинирате няколко по-тесни профила чрез заваряване, съединяване или механично закрепване, за да получите по-широки сглобки, въпреки че се губи здравината на шева.

Стратегии за присъединяване

- Заваряване (TIG или MIG): Създава здрав шев, но се нуждае от шлайфане и довършителни работи.

- Механични скрепителни елементи: Болтове, скоби, Т-образни гайки. Лесно сглобяване, но видими съединения.

- Залепване на лепило: Изчистен вид, разпределя напрежението, но е необходима подготовка на повърхността и втвърдяване.

- Студено съединяване: Снап пасва, пресоване-бързо за прости рамки, но с ограничена товароносимост.

Плюсове и минуси

| Метод | Максимална комбинирана широчина | Сила | Външен вид |

|---|---|---|---|

| Единично екструдиране | ~800?mm | Висока | Безпроблемно |

| Заваряване | Неограничен | Висока | Пост?необходима е работа |

| Механично съединение | Неограничен | Среден | Видими фуги |

| Лепило | Неограничен | Средно?Високо | Чисто, изисква подготовка |

Чрез комбиниране на сегменти можете да достигнете всякаква ширина. Имах рамка за дисплей с дължина 3 м, изградена от три 800-милиметрови екструдитора, заварени и завършени. Тя се представи добре.

Заключение

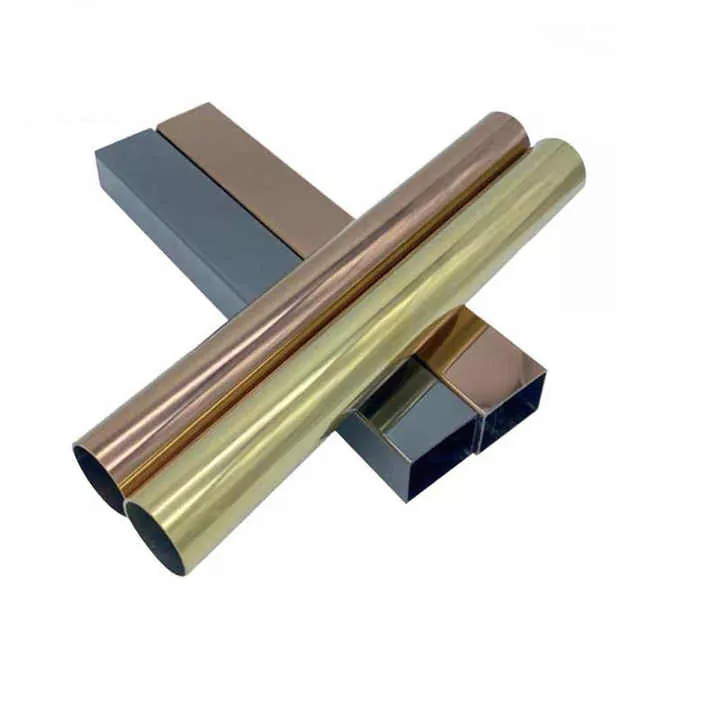

Максималната широчина на алуминиевите профили е свързана с размера на заготовките, тонажа на пресата и инструменталната екипировка, като обикновено тя е максимум ~800?mm. По-големите изискват персонализирани настройки и високи разходи. По-широките форми означават по-високи разходи за инструменти и обработка. Комбинирането на профили предлага гъвкава алтернатива, балансираща ширината, разходите и здравината.