Искате ли да научите повече за алуминия за самолети?

Веднъж работих по малък проект за самолет и разбрах колко е важно качеството на алуминия. Сблъскахме се с проблем, свързан с напукване на частите при натоварване. Това ме накара да споделя това.

Алуминият за самолети трябва да отговаря на строги стандарти за здравина, лекота и безопасност, за да може да се извършва полет.

Позволете ми да ви разкажа за подробностите. Ще видите как класовете, здравината, устойчивостта на корозия и тестовете са свързани помежду си.

1. Какви класове алуминий се използват в екструдирането на самолети?

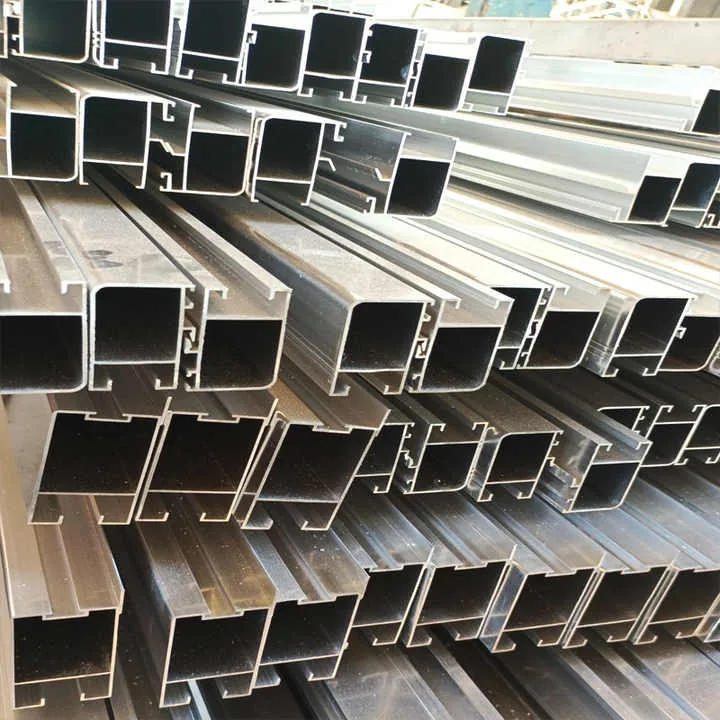

При екструдирането на алуминий за самолети се използват специфични високопроизводителни класове. Най-често срещаните са 2024, 6061 и 7075. Всеки от тях има различна комбинация от силни страни и случаи на употреба.

Обикновен алуминий от клас Aircraft

| Клас | Състав | Ясни случаи на употреба |

|---|---|---|

| 2024 | Al?Cu (медна сплав) | Рамки на фюзелажа, греди на крилата |

| 6061 | Al?Mg?Si (магнезий, силиций) | Конструкции, панели, екструдирани изделия |

| 7075 | Al?Zn (цинкова сплав) | Части с високо напрежение, фитинги |

2024

Алуминият 2024 има добра устойчивост на умора благодарение на медта. Той е чудесен за структурни части, които трябва да издържат на многократни натоварвания. Но той не е толкова устойчив на корозия, колкото някои други сплави. Затова се нуждае от добра защита.

6061

6061 е универсален и по-лесен за екструдиране. Той има добра устойчивост на корозия и заваряемост. Инженерите го използват за греди, подпорни пръти и панели. В зоните на напрежение не е толкова здрав, колкото 7075 или 2024, но предлага баланс.

7075

7075 е здрава и издръжлива. Може да съперничи по здравина на някои части от стомана, като в същото време остава лек. Можете да го видите в опорите на шасито, стойките на крилата и съединителите за високи натоварвания. Той обаче е по-труден за заваряване и чувствителен към корозия.

Тези три класа покриват повечето нужди за екструдиране на самолети. Всеки от тях има спецификации, базирани на границата на провлачане, якостта на опън и удължението.

Спомням си как остъргвах повърхностите на ръка, за да проверя за питинг след изпитване за окисляване в работилницата. Видях малки дупчици, където сплавта е отслабнала. Това потвърди необходимостта от избор на покритие и сплав.

Така стигаме до сравнението между тези класове по отношение на здравина и тегло.

2. Каква е здравината и теглото на алуминия за самолети?

Алуминий за самолети осигурява високо съотношение между здравина и тегло. Това означава да бъдеш здрав и същевременно лек.

Алуминиевите сплави осигуряват здравина, близка до тази на стоманата, при почти наполовина по-ниско тегло.

Таблица за сравнение на якостта

| Сплав | Якост на опън (MPa) | Плътност (g/cm3) | Сила/плътност |

|---|---|---|---|

| 2024-T3 | ~483 | 2.78 | 173.7 |

| 6061-T6 | ~310 | 2.70 | 114.8 |

| 7075-T6 | ~572 | 2.81 | 203.6 |

| Стомана A36 | ~400 | 7.85 | 51.0 |

Какво означава това?

- 7075-T6 е най-здравата сред разпространените сплави. Тя предлага около 204 единици якост на единица плътност.

- 2024-T3 все още е здрава и по-устойчива на умора.

- 6061-T6 е по-лесен за формоване и заваряване, но е по-малко здрав.

Тези сплави позволяват на инженерите да намалят теглото на структурата на самолета. По-леките части се нуждаят от по-малко гориво и подобряват производителността.

В моя проект смяната на 6061 за 7075 в скобите за лопатките намали теглото с 20%, но се нуждаеше от по-добра обработка на повърхността поради опасения от корозия.

3. Каква устойчивост на корозия е необходима за алуминия за самолети?

Корозията е основен враг на алуминия в самолетите. Въздухът, влагата, горивото и солта могат бързо да разрушат частите.

Алуминият за самолети се нуждае от защитни покрития и конструктивни практики, за да е устойчив на корозия.

Какви са заплахите от корозия?

- Галванична корозия: Когато алуминият се допре до стомана или мед и има влага, алуминият корозира по-бързо.

- Pitting: С течение на времето се образуват малки корозионни петна, които разяждат дълбоки дупки.

- Корозия на процепите: Пропуските или фугите задържат влага и започват да корозират отвътре.

- Напречно-корозионно напукване: При натоварване пукнатините нарастват по-бързо в корозионна среда.

Стратегии за защита

-

Покрития

- Анодиране добавя твърд, устойчив на корозия слой.

- Алодин (химическо преобразуване) подобрява грундирането.

- Грунд + боя добавя физическа бариера.

-

Уплътняване

- Фугите и скрепителните елементи са уплътнени, за да не пропускат вода.

-

Дизайн

- Избягвайте задържането на вода.

- Разделяйте разнородни метали или ги изолирайте.

-

Избор на материал

- 6061 е по-устойчива на корозия от 2024 и 7075.

- Но 7075 има по-висока якост, така че се нуждае от по-добро покритие.

От тестовете, които направих, анодизираният 6061 издържа пет пъти по-дълго от суровия 7075 в солена мъгла. Но 7075 все още се представяше добре, след като беше покрит.

Тестове за издръжливост

Въздухоплавателните средства се подлагат на строги стандарти.

- Изпитвания със солена струя възпроизвеждат морската влажност.

- Тестове за потапяне симулира седене във вода.

- Циклични изпитвания за влажност проверете за напукване при цикли мокро/сухо.

Сплавта, покритието и дизайнът определят продължителността на живота.

4. Как се тества екструдирането на самолетен алуминий за безопасност и издръжливост?

Типовете алуминий за самолети трябва да бъдат подложени на множество изпитания. Те проверяват формата, здравината, устойчивостта на корозия и поведението при умора.

Общи методи за изпитване

1. Изпитване на опън

По този начин се измерват границите на якост и провлачване. Пробата се разтяга, докато се скъса. Резултатът определя пригодността на детайла.

2. Изпитване на умора

Частите се огъват многократно до отказ. Частите на самолетите често преминават през милиони цикли. Този тест показва колко здрава остава тя при многократни натоварвания.

3. Тест за твърдост

Методи като Rockwell или Brinell измерват твърдостта на повърхността. С него се проверява дали термичната обработка е правилна.

4. Изпитване за корозия

- Камера за разпръскване на сол (ASTM B117) разпръсква солена мъгла.

- Тестовете за потапяне потапят пробите в солни разтвори.

- Термичният цикъл с влажност тества устойчивостта на напукване.

5. Вихровотокова/ултразвукова инспекция

С тях се откриват скрити пукнатини или кухини във вътрешността на екструдираните изделия, без да се налага да ги разрязвате. Те са от ключово значение за безопасността.

6. Проверка на размерите

Екструзиите имат тесни допуски. Калиперите, лазерните скенери и измервателните уреди гарантират правилната форма и размер.

7. Изпитване на огъване/разбиване

Частите се огъват или пресоват, за да се провери възможността за формоване и да се открият пукнатини.

8. Изпитване за адхезия на покритието

Тестовете с издърпване или с лента гарантират, че покритията се залепват добре.

Стандарти за сертифициране

В аерокосмическата индустрия има строги правила:

- AMS: Спецификациите на аерокосмическите материали определят свойствата на сплавта.

- MIL?STD / QQA?65: Военни стандарти за качество.

- FAA/EASA: Регулаторните органи определят одобрението на частите и материалите.

Пример за моя семинар

Веднъж една партида беше отхвърлена заради дефекти, свързани с вихрови токове. Те бяха невидими, но бяха открити при теста. Преекструдирахме и поправихме инструменталната екипировка. С течение на времето това доведе до намаляване на брака с 15%.

Заключение

При екструдирането на алуминий за самолети се използват най-високите класове като 2024, 6061 и 7075. Те предлагат високо съотношение между здравина и тегло, особено 7075. Защитата от корозия е от решаващо значение - покритията и дизайнът предпазват частите. Строгите тестове гарантират, че всяка част отговаря на стандартите за опън, умора и проверка.

Работата със самолетни части ме научи колко важни са малките детайли. Това съвпадаше и с мисията на Sinoextrud: висока прецизност, силна персонализация и последователна доставка за глобални клиенти.

Въпроси вярно/невярно:

Алуминият 7075?T6 има по-добро съотношение между здравина и тегло от 6061?T6Истински

7075?T6 предлага ~203 плътности?коригирана якост спрямо 114 за 6061?T6, което го прави по-здрав на тегло.

Сплавта 6061?T6 е по-устойчива на корозия от 7075?T6 без покритияИстински

6061 съдържа магнезий?силиций, който осигурява по-добра естествена устойчивост на корозия в сравнение с богатата на цинк сплав 7075.