معرفة المزيد عن ألومنيوم الطائرات؟

عملت ذات مرة على مشروع صغير للطائرات واكتشفت مدى أهمية جودة الألومنيوم. واجهنا مشكلة في تشقق الأجزاء تحت الحمل. وهذا ما جعلني أرغب في مشاركة هذا.

يجب أن يستوفي ألومنيوم الطائرات معايير القوة والخفة والسلامة الصارمة لدعم الطيران.

دعني أطلعك على التفاصيل. سترى كيف ترتبط كل من الدرجات، والقوة، ومقاومة التآكل، والاختبار معًا.

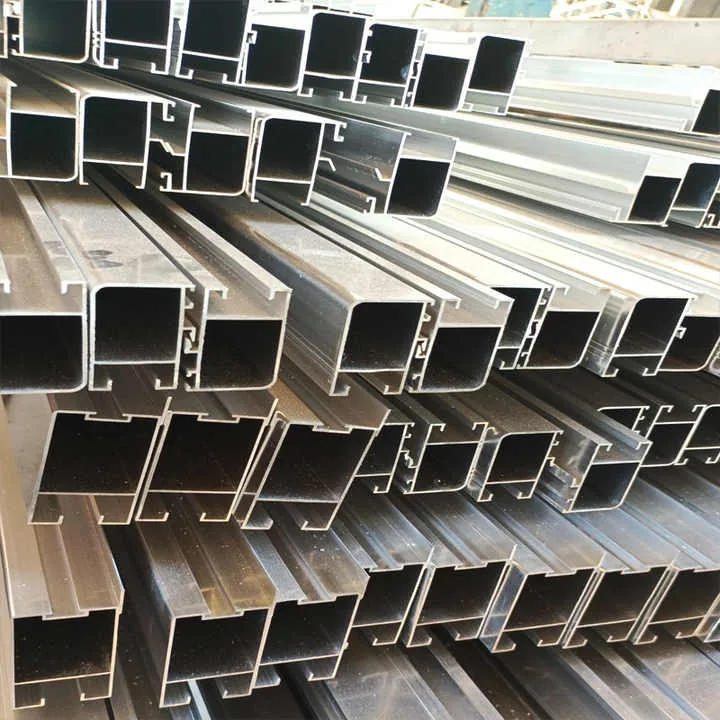

1. ما هي رتب الألومنيوم المستخدمة في بثق الطائرات؟

يستخدم بثق ألومنيوم الطائرات درجات محددة عالية الأداء. وأكثرها شيوعًا هي 2024 و6061 و7075. ولكل منها مزيج مختلف من نقاط القوة وحالات الاستخدام.

ألومنيوم شائع الاستخدام في الطائرات

| الصف | التركيب | حالات استخدام واضحة |

|---|---|---|

| 2024 | الألومنيوم والنحاس (سبيكة نحاس) | إطارات جسم الطائرة، وعوارض الأجنحة |

| 6061 | المغنيسيوم والسيليكون (المغنيسيوم والسيليكون) | الهياكل والألواح والبثق |

| 7075 | الزنك (سبيكة الزنك) | الأجزاء والتجهيزات عالية الإجهاد |

2024

يتميز الألومنيوم 2024 بمقاومة جيدة للإجهاد بفضل النحاس. وهو رائع للأجزاء الهيكلية التي تحتاج إلى التعامل مع الأحمال المتكررة. ولكنه ليس مقاومًا للتآكل مثل بعض السبائك الأخرى. لذا، فإنه يحتاج إلى حماية جيدة.

6061

6061 متعدد الاستخدامات وسهل البثق. ويتمتع بمقاومة جيدة للتآكل وقابلية لحام جيدة. يستخدمه المهندسون في العوارض وقضبان الدعم والألواح. وهو ليس بقوة 7075 أو 2024 في مناطق الضغط ولكنه يوفر التوازن.

7075

7075 قوي وصلب. يمكنه منافسة بعض أجزاء الفولاذ في القوة مع الحفاظ على خفة وزنه. يمكنك رؤيته في دعامات معدات الهبوط، وأجنحة الأجنحة، والموصلات عالية التحميل. ومع ذلك، فهو أصعب في اللحام وحساس للتآكل.

تغطي هذه الدرجات الثلاث معظم احتياجات بثق الطائرات. ولكل منها مواصفات تعتمد على قوة الخضوع وقوة الشد والاستطالة.

أتذكر أنني قمت بكشط الأسطح يدويًا للتحقق من وجود تنقير بعد اختبار الأكسدة في ورشة عمل. رأيت ثقوبًا صغيرة حيث ضعفت السبيكة. وهذا ما أكد لي الحاجة إلى الطلاء واختيار السبيكة.

وهو ما يقودنا إلى كيفية المقارنة بين هذه الدرجات من حيث القوة والوزن.

2. كيف يمكن مقارنة الألومنيوم المستخدم في صناعة الطائرات من حيث القوة والوزن؟

يهدف ألومنيوم الطائرات إلى تحقيق نسبة عالية من القوة إلى الوزن. وهذا يعني أن يكون قوياً وخفيف الوزن في الوقت نفسه.

توفر سبائك الألومنيوم قوة قريبة من قوة الفولاذ بنصف الوزن تقريباً.

جدول مقارنة القوة

| سبيكة | قوة الشد (ميجا باسكال) | الكثافة (جم/سم3) | القوة/الكثافة |

|---|---|---|---|

| 2024-T3 | ~483 | 2.78 | 173.7 |

| 6061-T6 | ~310 | 2.70 | 114.8 |

| 7075-T6 | ~572 | 2.81 | 203.6 |

| فولاذ A36 | ~400 | 7.85 | 51.0 |

ما يعنيه ذلك

- 7075-T6 هو الأقوى بين السبائك الشائعة. فهي توفر حوالي 204 وحدة قوة لكل وحدة كثافة.

- لا يزال 2024-T3 قويًا وأكثر مقاومة للإجهاد.

- 6061-T6 أسهل في التشكيل واللحام ولكنه أقل قوة.

تتيح هذه السبائك للمهندسين تقليل وزن هيكل الطائرة. تحتاج الأجزاء الأخف وزناً إلى وقود أقل وتحسن الأداء.

في مشروعي، أدى تبديل 6061 بـ 7075 في أقواس الصاري إلى خفض الوزن بمقدار 20%، ولكن احتاج إلى تشطيب أفضل للسطح بسبب مخاوف التآكل.

3. ما هي مقاومة التآكل اللازمة لألومنيوم الطائرات؟

التآكل هو العدو الرئيسي لألومنيوم الطائرات. فالهواء والرطوبة والوقود والملح يمكن أن يؤدي إلى تآكل الأجزاء بسرعة.

يحتاج الألومنيوم المستخدم في الطائرات إلى طلاءات واقية وممارسات تصميمية لمقاومة التآكل.

ما هي تهديدات التآكل الموجودة؟

- التآكل الجلفاني: عندما يلامس الألومنيوم الفولاذ أو النحاس وتوجد رطوبة، يتآكل الألومنيوم بشكل أسرع.

- التأليب: تتشكل بقع صغيرة متآكلة وتأكل ثقوبًا عميقة بمرور الوقت.

- تآكل الشقوق: تحبس الفجوات أو الوصلات الرطوبة وتبدأ في التآكل من الداخل.

- التشقق الناتج عن التآكل الإجهادي: تحت الضغط، تنمو التشققات بشكل أسرع في البيئة المسببة للتآكل.

استراتيجيات الحماية

-

الطلاءات

- الطلاء بأكسيد الألومنيوم تضيف طبقة صلبة مقاومة للتآكل.

- الألودين (التحويل الكيميائي) يعزز التهيئة.

- طلاء تمهيدي + طلاء يضيف حاجزًا ماديًا.

-

الختم

- الوصلات والمثبتات محكمة الغلق لمنع دخول الماء.

-

التصميم

- تجنبي حبس الماء.

- افصل المعادن غير المتشابهة عن بعضها البعض أو اعزلها.

-

اختيار المواد

- 6061 أكثر مقاومة للتآكل من 2024 و7075.

- ولكن 7075 لديها قوة أعلى، لذا فهي تحتاج إلى طلاء أفضل.

من الاختبارات التي أجريتها تبيّن أن 6061 المطلي بأكسيد الألومنيوم 6061 يدوم خمس مرات أطول من 7075 الخام في رذاذ الملح. لكن أداء 7075 لا يزال جيدًا بمجرد طلائه.

اختبارات المتانة

تخضع الطائرات لمعايير مكثفة.

- اختبارات رش الملح محاكاة الرطوبة البحرية.

- اختبارات الغمر محاكاة الجلوس في الماء.

- اختبارات الرطوبة الدورية تحقق من وجود تشقق تحت الدورات الرطبة/الجافة.

تحدد السبيكة والطلاء والتصميم متوسط العمر المتوقع.

4. كيف يتم اختبار بثق الألومنيوم المستخدم في الطائرات للتأكد من سلامته ومتانته؟

يجب أن تواجه أنواع ألومنيوم الطائرات العديد من الاختبارات. فهي تتحقق من الشكل، والقوة، ومقاومة التآكل، وسلوك التعب.

طرق الاختبار الشائعة

1. اختبار الشد

وهذا يقيس القوة وحدود الخضوع. يتم شد العينة حتى تنكسر. ترشد النتيجة إلى ملاءمة الجزء.

2. اختبار التعب والإجهاد

يتم ثني الأجزاء عدة مرات حتى تتعطل. وغالباً ما تشهد أجزاء الطائرات ملايين الدورات. يوضح هذا الاختبار مدى قوتها في ظل الأحمال المتكررة.

3. اختبار الصلابة

تقيس طرق مثل Rockwell أو Brinell صلابة السطح. يتحقق مما إذا كانت المعالجات الحرارية صحيحة.

4. اختبار التآكل

- ترش غرفة رش الملح (ASTM B117) رذاذ الملح.

- اختبارات الغمر بغمر العينات في المحاليل الملحية.

- يختبر التدوير الحراري مع الرطوبة مقاومة التشقق.

5. التفتيش بالتيار الدوامي/الفحص بالموجات فوق الصوتية

وهي تكشف عن الشقوق أو الفراغات المخفية داخل البثق دون فتحها. وهي أساسية للسلامة.

6. فحص الأبعاد

تتميز البثق بتفاوتات تفاوتات ضيقة. تضمن الفرجار والماسحات الضوئية الليزرية وأجهزة القياس بالليزر الشكل والحجم الصحيحين.

7. اختبار الانحناء/الصدم

يتم ثني الأجزاء أو كبسها للتحقق من قابلية التشكيل والبحث عن الشقوق.

8. اختبار الالتصاق للطلاء

اختبارات السحب أو الشريط اللاصق للتأكد من التصاق الطلاء جيدًا.

معايير الاعتماد

تضع صناعة الطيران قواعد صارمة:

- AMS: مواصفات المواد الفضائية الجوية تحدد خصائص السبائك.

- م.م.م.س.د / كيو كيو ايه 65: المعايير العسكرية للجودة.

- إدارة الطيران الفيدرالية/إدارة الطيران والفضاء الأمريكية: تحدد الجهات التنظيمية الموافقة على الأجزاء والمواد.

مثال ورشة العمل الخاصة بي

لقد تم رفض دفعة ذات مرة بسبب عيوب في التيار الدوامي. كانت غير مرئية ولكن تم العثور عليها من خلال الاختبار. قمنا بإعادة البثق وإصلاح الأدوات. أدى ذلك إلى خفض الخردة بمقدار 15% بمرور الوقت.

الخاتمة

يستخدم بثق ألومنيوم الطائرات أعلى الدرجات مثل 2024 و6061 و7075. وهي توفر قوة عالية بالنسبة للوزن، خاصةً 7075. الحماية من التآكل أمر بالغ الأهمية - فالطلاء والتصميم يحافظان على سلامة الأجزاء. تضمن الاختبارات الصارمة استيفاء كل جزء لمعايير الشد والإجهاد والفحص.

علمني العمل مع قطع غيار الطائرات مدى أهمية التفاصيل الصغيرة. كما تطابق ذلك مع مهمة Sinoextrud: الدقة العالية والتخصيص القوي والتسليم المتسق للعملاء العالميين.

أسئلة صواب/خطأ:

يتميز الألومنيوم 7075?T6 بنسبة قوة إلى وزن أفضل من 6061?T6صحيح

يوفر 7075?T6 قوة مصححة الكثافة ~203 مقابل 114 لـ 6061?T6، مما يجعله أقوى لكل وزن.

سبيكة 6061?T6 أكثر مقاومة للتآكل من سبيكة 7075?T6 بدون طلاءصحيح

تحتوي سبيكة 6061 على المغنيسيوم والسيليكون الذي يعطي مقاومة طبيعية أفضل للتآكل من سبيكة 7075 الغنية بالزنك.