اختبارات جودة بروفيلات الألومنيوم؟

لقد فحصت ذات مرة مجموعة من مقاطع الألومنيوم المقطوعة باستخدام الحاسب الآلي والتي بدت مثالية من الناحية البصرية - ولكنها فشلت في اختبارات الشد تحت الحمل. ذكّرني ذلك بمدى أهمية الاختبار المناسب لضمان الجودة.

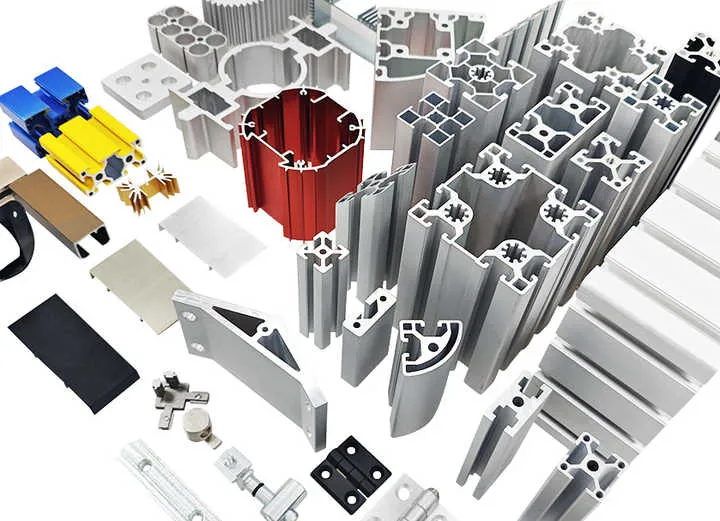

يجب أن يغطي اختبار جودة مقاطع الألومنيوم الميكانيكية والأبعاد والطلاء وغير ذلك لضمان السلامة والأداء.

دعنا نستكشف اختبارات الجودة الرئيسية، وطرق قياس قوة الشد، وتفاوتات الأبعاد، وتقييمات الطلاء.

ما هي اختبارات الجودة الرئيسية لمقاطع الألومنيوم؟

يتم التحقق من جودة مقاطع الألومنيوم الجانبية من خلال الاختبارات الميكانيكية وفحوصات الأبعاد وتقييمات السطح وسلامة الطلاء والأداء تحت الضغوط البيئية.

تشمل اختبارات الجودة الأساسية اختبار الشد وفحوصات الصلابة وتحليل الكلال وفحص الأبعاد واختبار التصاق الطلاء واختبار التآكل، بالإضافة إلى الاختبارات غير المتلفة.

نظرة عامة على الاختبارات الرئيسية

| نوع الاختبار | الغرض | المعيار أو الطريقة |

|---|---|---|

| قوة الشد والخضوع | تأكيد الخواص الميكانيكية تحت الضغط | astm B557، ISO 6892 |

| اختبار الصلابة | قياس المعالجة الحرارية واتساق المواد | روكويل، برينل للألومنيوم |

| اختبار التعب والدورة | محاكاة التحميل الواقعي وطول العمر الافتراضي | الأيزو 12107 ISO 12107، ماكينات التعب |

| فحص الأبعاد | التأكد من مطابقة التشكيل الجانبي مع مواصفات CNC | CMM، والمسح الضوئي بالليزر، والمقاييس |

| التصاق الطلاء | التحقق من التصاق الطلاء بالركيزة | اختبار الشريط اللاصق ASTM D3359 |

| مقاومة التآكل | اختبار الطلاءات المختبرة في البيئات القاسية | رذاذ الملح (ASTM B117)، والرطوبة، والاختبارات الدورية |

| الاختبارات غير المدمرة | الكشف عن العيوب الخفية مثل الفراغات أو الشقوق | تيار إيدي، بالموجات فوق الصوتية |

| فحص جودة السطح | تقييم التشطيب، والتسطيح، وعيوب السطح | الفحص البصري، ومقاييس اللمعان، ومقاييس اللمعان، ومقاييس الملامح |

يتناول كل اختبار جزءاً من أداء الملف الشخصي. يمكن أن يؤدي الفشل في أي منها إلى رفض الجزء أو سحبه.

سبب أهمية كل اختبار

- تضمن اختبارات القوة الميكانيكية الموثوقية في ظل القوى.

- تكشف اختبارات الصلابة والإجهاد عن مدى استمرار الملامح تحت الضغط المتكرر.

- فحوصات الأبعاد تضمن ملاءمة الأجزاء للتركيبات.

- تضمن اختبارات الطلاء والتآكل المظهر والمقاومة على المدى الطويل.

- الفحص غير المتلف يكتشف العيوب الداخلية دون إهدار المواد.

كانت لديّ حالة اجتازت فيها الملامح الفحوصات البصرية ولكن أدى الفراغ الخفي الذي اكتشفه الاختبار بالموجات فوق الصوتية إلى حدوث تشقق في التطبيق. قمنا بتحسين جودة القالب بعد هذا الاختبار.

كيف تُقاس قوة الشد في عمليات البثق؟

تقيس اختبارات قوة الشد مقدار القوة التي يمكن أن يتحملها البثق قبل أن ينكسر أو يستسلم.

تستخدم اختبارات الشد عينات قياسية مقطوعة من البثق ويتم سحبها في ماكينة اختبار لقياس قوة الخضوع وقوة الشد القصوى والاستطالة.

إجراء اختبار الشد

-

تحضير العينة

- قطع عينات على شكل "عظم كلب" من قضبان الاختبار المبثوقة أو المشكّلة آليًا.

- يجب أن تتبع العينات طول مقياس محدد ومقطع عرضي محدد.

-

التركيب في آلة الاختبار

- تأمين العينة بين المقابض الهيدروليكية في جهاز اختبار الشد (مثل Zwick أو Instron).

- استخدم القوة لسحب العينة.

-

تنفيذ الاختبار

- اسحب بمعدل إجهاد ثابت حتى تستسلم العينة ثم تنكسر.

- تسجل الماكينة منحنى الإجهاد مقابل الإجهاد.

-

استخراج النتائج

- قوة الخضوع (0.2% إثبات): الإجهاد الذي يبدأ عنده تشوه اللدونة.

- قوة الشد القصوى (UTS): ذروة الإجهاد قبل الاستراحة

- الاستطالة عند الاستراحة: يقيس الليونة.

-

معايير الاستخدام

- ASTM B557، ISO 6892 تحدد حجم العينة والسرعة والشروط.

- تساعد النتائج في تأكيد مزاج السبيكة والمعالجة الحرارية وجودة البثق.

المقاييس الرئيسية

| متري | ما الذي يخبرنا به |

|---|---|

| قوة المردود | الضغط قبل التشوه الدائم |

| UTS | قدرة الشد القصوى للحمل الأقصى |

| الاستطالة (A%) | ليونة ومقاومة الانكسار |

إذا فشل المظهر الجانبي في متطلبات قوة الخضوع، فقد لا يتحمل الأحمال الهيكلية. الاستطالة المنخفضة للغاية تعني أنه يمكن أن يتشقق تحت الانحناء أو الصدمة.

في أحد المشاريع، أدت عملية تقسية في غير محلها إلى ترك المقاطع الجانبية أقل من قوة الخضوع المطلوبة. اكتشفنا المشكلة قبل التجميع بفضل اختبار الشد وتجنبنا خطرًا على السلامة.

ما هي تفاوتات الأبعاد القياسية لمقاطع الألومنيوم بنظام التحكم الرقمي (CNC)؟

يضمن تفاوت الأبعاد تناسب المظهر الجانبي مع القِطع الأخرى بعد التصنيع الآلي باستخدام الحاسب الآلي. التفاوتات الأكثر إحكامًا تعني تجميعًا دقيقًا ولكن جهدًا أكبر في التصنيع الآلي.

تتبع التشكيلات الجانبية القياسية المشكّلة باستخدام الحاسب الآلي المواصفات القياسية ISO 2768 أو المواصفات الخاصة بالعميل مع تفاوتات تفاوتات عامة تتراوح من ± 0.1 مم إلى ± 0.02 مم حسب الحجم وفئة الميزة.

معايير تحمل الحجم

| نطاق الأبعاد (مم) | ISO 2768 mTolerance ISO 2768 | تحمل ISO 2768 fTolerance | نطاق CNC النموذجي |

|---|---|---|---|

| حتى 10 مم | ± 0.1 مم | ± 0.05 مم | ± 0.02-0.05 مم |

| 10-100 مم | ± 0.2 مم | ± 0.1 مم | ± 0.05-0.1 مم |

| 100-300 مم | ± 0.3 مم | ± 0.15 مم | ± 0.1-0.2 مم |

| 300-1000 مم | ± 0.5 مم | ± 0.2 مم | ± 0.2-0.3 مم |

- التفاوت العام (م): مناسب للأبعاد غير الحرجة، ± 0.1-0.3 مم.

- التحمل الدقيق (و): بالنسبة لأسطح التزاوج الحرجة، ± 0.02-0.1؟

طرق الفحص

- تقيس أجهزة CMMs الأجزاء ثلاثية الأبعاد للحصول على دقة هندسية.

- تلتقط الماسحات الضوئية بالليزر الشكل والتسطيح، وهي مثالية للملامح المعقدة.

- تعمل الفرجار ومقاييس الارتفاع لإجراء فحوصات أبسط.

أمثلة على مناطق التسامح الحرجة

- ثقوب التزاوج: ± 0.02؟ مم

- عرض الفتحة: ± 0.05؟ مم

- تسطيح السطح: < 0.05 مم لكل 100 مم

- العمودية: ± 0.1 درجة

في جزء جهاز طبي قمت بفحصه، توقفت الثقوب بمقدار 0.1 مم عن التجميع. قمنا بتحديث إعدادات ماكينة التحكم الرقمي باستخدام الحاسب الآلي لدينا للحفاظ على تفاوت ± 0.05 مم وحل المشكلة.

كيف يتم اختبار الطلاءات من حيث الالتصاق ومقاومة التآكل؟

لا تقل جودة الطلاء أهمية عن القوة الميكانيكية. فهي تؤثر على طول العمر والمظهر والمقاومة في البيئات القاسية.

اختبارات الالتصاق مثل سحب الشريط المتقاطع للتحقق من التصاق الطلاء بالألومنيوم. تستخدم اختبارات التآكل مثل رش الملح بيئات قاسية لتقييم متانة العينات المطلية.

إجراء اختبار الالتصاق

- قطع الفتحة المتقاطعة

- استخدم شفرة حادة لعمل 6-11 قطع متوازية في شبكة، متباعدة بمقدار 1-2 مم.

- ضع الشريط اللاصق وقشره

- يوضع شريط لاصق حساس للضغط على الجروح.

- يتم سحب الشريط بسرعة بزاوية 60 درجة.

- تقييم

- التقدير من 0 (لا يوجد تقشر) إلى 5 (إزالة الطلاء بشكل كبير).

- المواصفات القياسية: Astm D3359، ISO 2409.

التصاق جيد = عدم إزالة الطلاء بعد سحب الشريط اللاصق. الالتصاق الرديء يشير إلى مشاكل في الإعداد أو المعالجة.

إجراء اختبار التآكل

-

رذاذ الملح (ASTM B117)

- يتم رش الألواح بضباب ملحي لمدة 96 ساعة أو أكثر.

- تحقق من وجود صدأ أو تقرحات أو تقشير على فترات.

-

التآكل الدوري

- دورات طقس أكثر واقعية: رذاذ الملح ← الحرارة الجافة ← الرطوبة.

- اختبارات تعطل الطلاء على مدى دورات أطول.

-

اختبارات الفقاعات والبثور

- تُغمر في الماء لعدة أيام. تقييم البثور على طول الحواف أو خطوط الكتابة.

أنواع الطلاءات التي تم فحصها

- الطلاء بأكسيد الألومنيوم (النوع الثاني أو الثالث، أو بأكسيد الألومنيوم المعماري أو الصلب)

- الطلاء بالمسحوق (بالحرارة)

- الدهانات الرطبة أو الطلاءات السائلة

اختبارات السطح

- يتحقق مقياس اللمعان من تناسق اللمعان

- ميكرومتر يقيس السُمك (بحد أدنى 15 ميكرومتر للطلاء بالمسحوق أو 10 ميكرومتر للأكسدة)

- يضمن مقياس البروفيلومتر تساوي ملمس السطح

في أحد مشاريع الأجهزة البحرية، تقشر الطلاء عند الحافة بعد 200 ساعة من رش الملح. وأدى تعديل المعالجة المسبقة ورفع سماكة الطلاء من 12 إلى 20 ميكرومتر إلى حل مشاكل الالتصاق.

الخاتمة

يضمن الاختبار الشامل لمقاطع الألومنيوم الجانبية استيفاءها لمتطلبات التصميم والأداء. تشمل الاختبارات الرئيسية اختبارات الشد والصلابة والإجهاد وفحص الأبعاد والتصاق الطلاء واختبار التآكل والفحص غير المتلف.

يتم قياس قوة الشد باستخدام عينات قياسية من عظام الكلاب وآلات الاختبار. تتراوح التفاوتات في الأبعاد من ± 0.02 مم إلى ± 0.3 مم حسب الحاجة إلى الدقة. يجب أن تجتاز الطلاءات - بما في ذلك الطلاء بأكسيد الألومنيوم والطلاء بالمسحوق - اختبارات شريط الالتصاق والتعرض لرش الملح لضمان طول العمر.

يعمل الاختبار الشامل على تجنب الأعطال أثناء الاستخدام، ويحمي جودة العلامة التجارية، ويدعم منتجات الألمنيوم الآمنة والموثوقة.

أسئلة صواب/خطأ

يُستخدم اختبار التصاق الشريط المتقاطع لتقييم التصاق الطلاء بالألومنيومصحيح

القطع المتقاطع متبوعًا بسحب الشريط اللاصق هو طريقة موحدة (ASTM D3359) للتحقق من الالتصاق.

يسمح التفاوت الدقيق (و) ISO 2768 بالتفاوت في الأبعاد ± 0.3 مم فقطخطأ

إن المواصفة القياسية ISO 2768f أكثر صرامة، مع تفاوتات تفاوتات تتراوح بين ± 0.02-0.1 مم حسب حجم الميزة وليس ± 0.3 مم.